Para atender às demandas do mercado, a produção envolve a conjugação de velocidade, precisão e flexibilidade, garantindo também um fluxo de trabalho ótimo e eficiente. Por outro lado, as impressoras flexográficas são algumas das melhores opções para embalagens, devido aos seus designs especializados e incomparáveis. Muitas indústrias se perguntam como essas impressoras flexográficas otimizam a cadeia de suprimentos e a produção de distribuição. Este artigo tem como objetivo esclarecer como as impressoras flexográficas agregam valor aos processos produtivos e como geram melhores resultados para os produtos finais de um projeto.

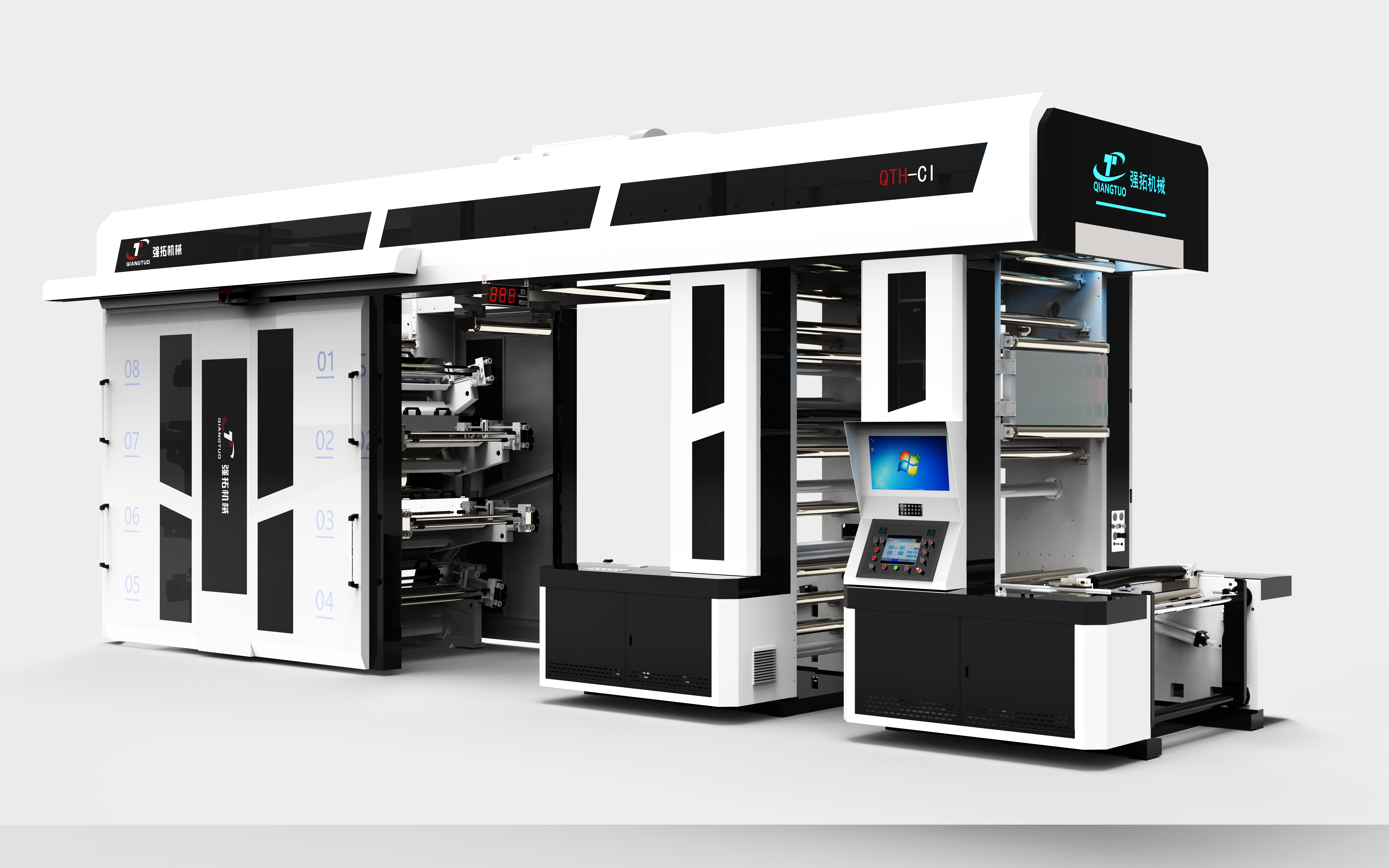

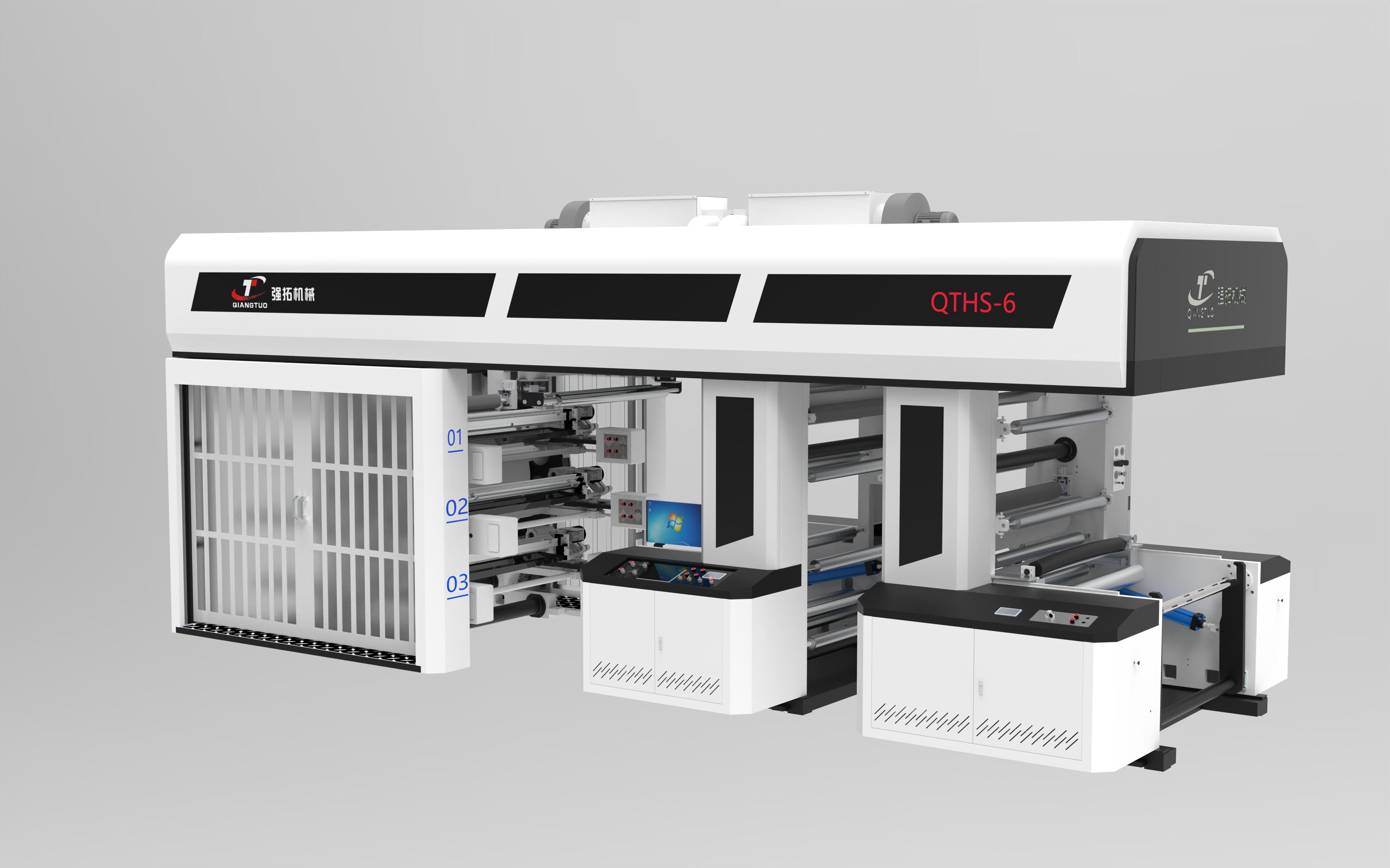

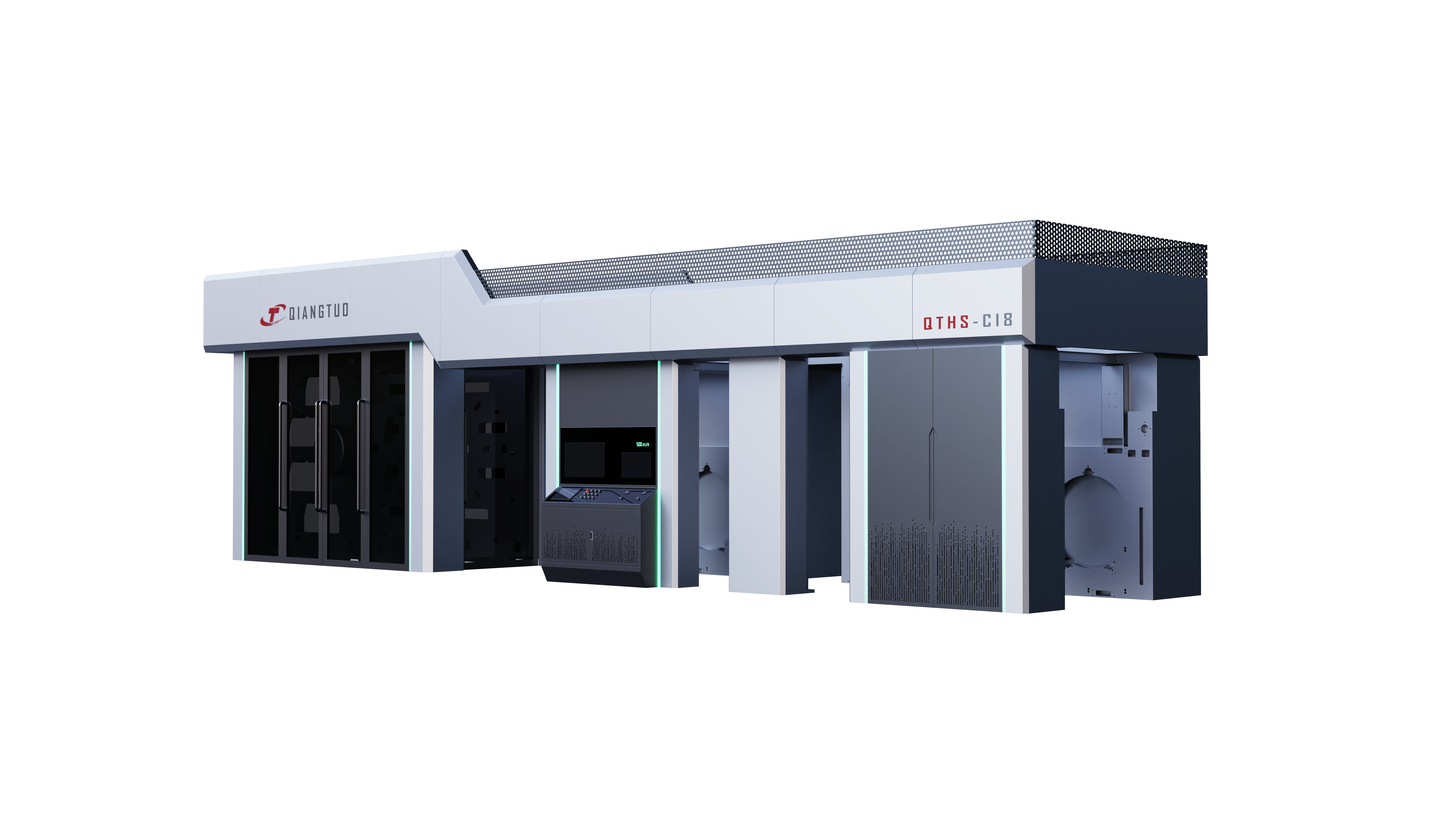

Como outros flexográficos, a velocidade é avançada e o desempenho é ótimo. A impressora flexográfica possui algumas vantagens em relação a outras impressoras da categoria devido aos maiores volumes de materiais que conseguem manipular de uma só vez. Além disso, são algumas das poucas impressoras que imprimem a mais de cem metros por minuto com filmes, papel e caixas corrugadas. A produção desses materiais agrega valor ao tempo e reduz os custos das impressoras flexográficas.

As impressoras flexográficas demonstram flexibilidade e capacidade de adaptação a diferentes materiais. Isso é uma vantagem, pois outros materiais podem ser adicionados à linha de produção.

Diferentes substratos de embalagem, como papel, plásticos, tecidos não tecidos e filmes metalizados, são todos materiais com os quais os fabricantes de embalagens podem se deparar. Ao contrário de impressores especializados, que lidam apenas com um tipo de material, as máquinas flexográficas são capazes de alternar entre materiais com poucas modificações. Por exemplo, uma máquina flexográfica pode imprimir sacolas plásticas para 'embalagem de alimentos' e caixas de papel para 'cosméticos', podendo fazê-lo sem reconfigurações extensivas. A máquina funciona com ambos os materiais, e essa versatilidade significa que não há necessidade de adquirir múltiplas impressoras. Essa flexibilidade também evita a perda de espaço na fábrica, reduz o tempo perdido com múltiplos equipamentos e diminui o tempo gasto com trocas de equipamentos.

Flexo trabalha para melhorar a eficiência do processo de embalagem e muda a percepção negativa que muitos possuem sobre o longo tempo gasto na configuração e alterações, para uma situação em que o tempo é gasto de forma eficiente. Por exemplo, muitas máquinas flexo possuem sistemas amigáveis que reduzem o tempo gasto ao mudar as caixas a serem impressas para caixas de 'embalagem de alimentos'. Outros modelos vêm com alinhamento pré-definido de tinta e sistemas de corte, além de recuperadores remotos de impressão personalizados. Isso significa que muitos fabricantes já não estão limitados a grandes volumes de estoque, pois são capazes de satisfazer múltiplos pedidos de quantidades menores.

Mudanças na estrutura de emprego permitem às empresas ainda mais agilidade ao responder a solicitações dos clientes e alterações no mercado.

Na embalagem, o controle de qualidade é fundamental, já que o pacote pode sofrer danos ou apresentar defeitos, levando ao desperdício de recursos e à repetição de todo o processo, o que é ineficiente. As máquinas flexográficas são capazes de controlar de maneira sofisticada a otimização da tinta e da pressão, a fim de preservar a qualidade. Além disso, nas máquinas flexográficas modernas, técnicas avançadas de aderência às placas de impressão flexográficas, que são polimerizadas, e aos sistemas superiores de controle de secagem evitam problemas, mesmo nas mais altas velocidades de impressão. Isso significa menos tempo e material gastos para salvar o lote das exigências de logotipo defeituoso. Isso é especialmente relevante quando várias milhares de caixas precisam ter exatamente o mesmo logotipo impresso nelas. As máquinas flexográficas atendem com confiabilidade as necessidades de embalagem.

Os custos com materiais e o prejuízo devido a técnicas ineficientes são grandes desafios na produção de embalagens. Materiais defeituosos normalmente são descartados, mas com as máquinas de impressão flexográfica, os materiais utilizados são alinhados para reduzir o desperdício.

A flexografia também conta com algumas funcionalidades que permitem economia de material. Estas incluem a impressão de bordas e a redução do espaço entre os gráficos impressos. Menos desperdício também é positivo do ponto de vista de custo e aumenta a eficiência sob a perspectiva de utilização de recursos. Isso aumenta a sustentabilidade e a rentabilidade de toda a embalagem.

As máquinas de impressão flexográfica, tal como outras máquinas presentes na produção moderna, precisam de ser automatizadas. Isso também aumenta a eficiência nas máquinas de impressão. Estas máquinas flexográficas podem ser ligadas a outras máquinas envolvidas no processo de embalagem, criando um fluxo de trabalho contínuo. Por exemplo, um rolo de filme plástico impresso pode ser diretamente alimentado a uma máquina de corte para sacos. Neste cenário, não há necessidade de transporte de materiais entre diferentes estações. A automação reduz, neste caso, o custo com mão de obra, bem como o custo e o ciclo de produção.

Notícias em Destaque

Notícias em Destaque2025-06-14

2025-06-15

2025-06-16