Om aan markte se eise te voldoen, behels produksie die ontmoeting van spoed, akkuraatheid en buigsaamheid, terwyl daar ook 'n optimale en effektiewe werksvloei moet wees. Aan die ander kant is flexodrukkers onder die beste drukkers wat gebruik kan word vir verpakking as gevolg van hul onoortreflike en gespesialiseerde ontwerpe. Baie nywes oorweeg die vraag hoe hierdie flexodrukkers die voorsieningsketting en produksie van wenverspreiding vereenvoudig. Hierdie artikel het ten doel om te verduidelik hoe flexodrukkers waarde by die produksieproses voeg en hoe hulle 'n groter uitkoms vir die eindprodukte in 'n projek lewer.

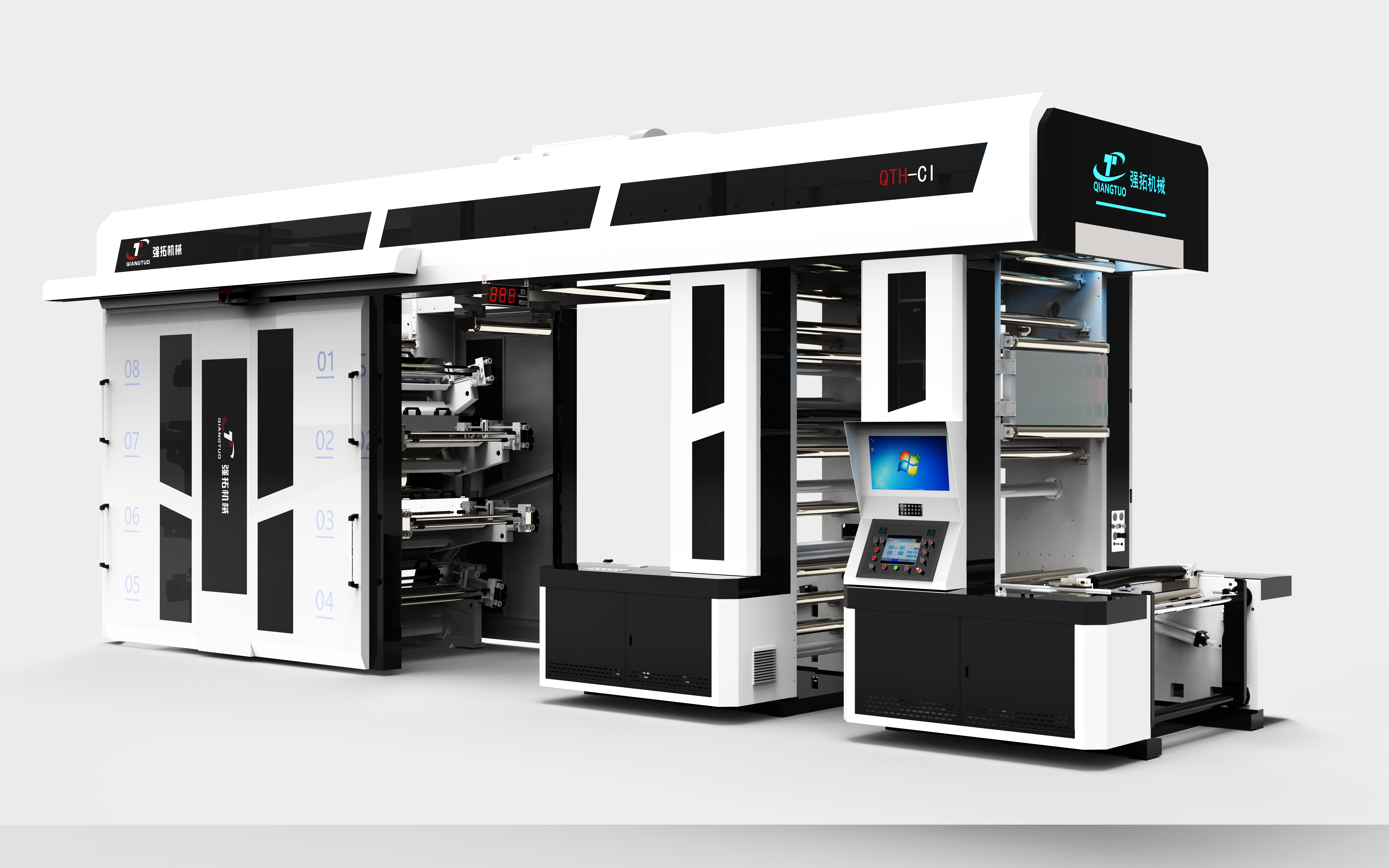

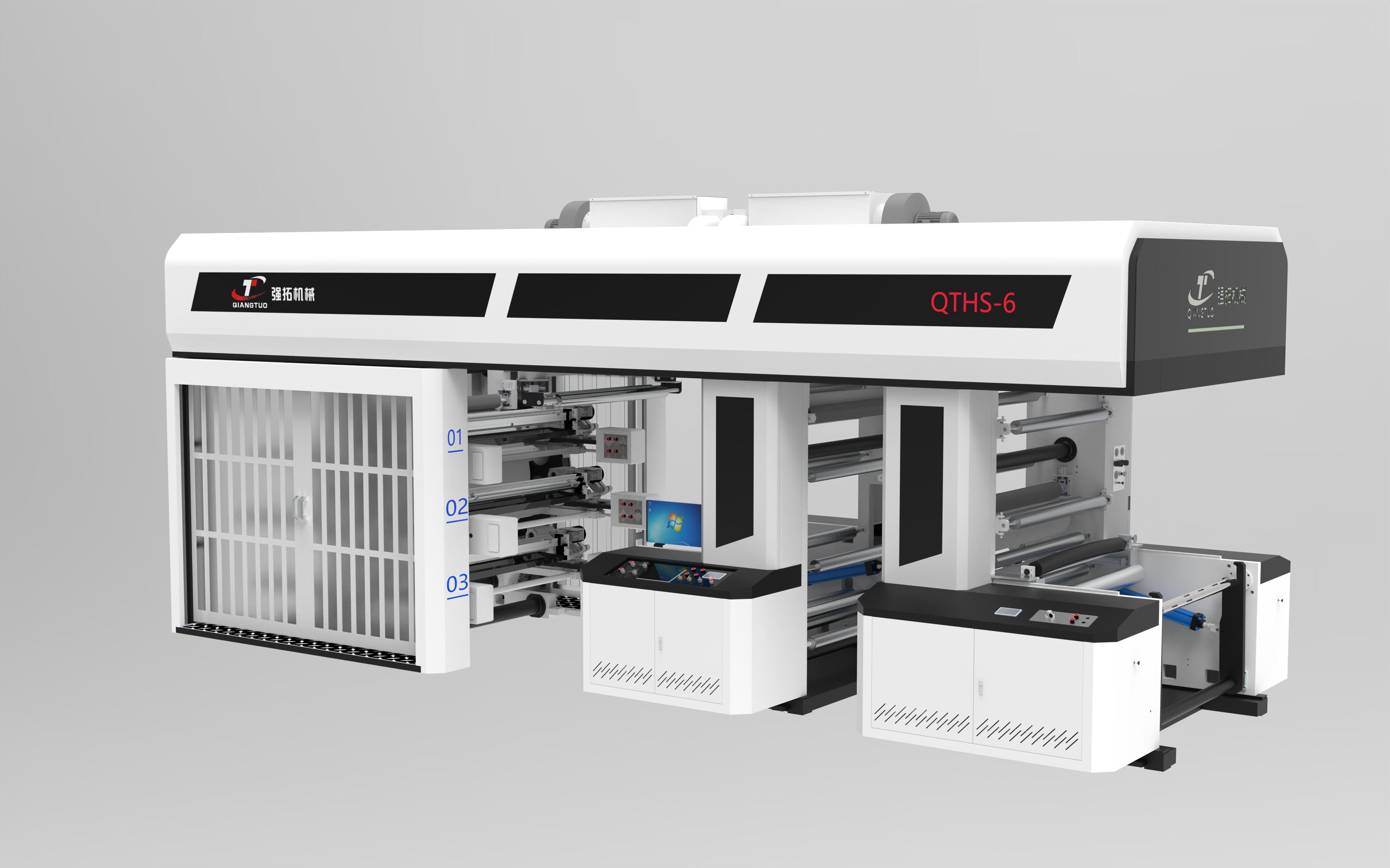

Soos ander flexodrukkers is spoed gevorderd en werkverrigting optimaal. Die flexodrukker het 'n paar voordele bo ander drukkers in die klas as gevolg van die verhoogde hoeveelhede materiaal wat hulle tegelykertyd kan hanteer. Buitendien is hulle 'n van die min drukkers wat teen meer as 'n honderd meter per minuut druk met filme, papier en gerimpelde dosse. Die produksie van hierdie materiale voeg waarde by die tyd en verlaag die koste van flexodrukkers.

Flexodrukkers toon buigsaamheid en die vermoë om aan verskillende materiale aan te pas. Dit is 'n voordeel omdat ander materiale by die produksielyn gevoeg kan word.

Verskillende verpakking-substrate soos papier, plastiek, nie-weefselstowwe en metaalverfsfilms is alles materiale waarmee verpakkingfabrikante te make kan kry. In teenstelling met gespesialiseerde drukkers wat slegs met een materiaal werk, is flexo-masjiene in staat om materiaal te verander met min wysigings. Byvoorbeeld, een flexo-masjien kan op 'voedselverpakking'-plastieksakke en 'kossmetiek'-papierhouders druk en dit doen sonder omfassende herstruktuur. Die masjien werk op albei materiale en hierdie vorm van veelsydigheid beteken dat daar geen behoefte is om verskeie drukkers te koop nie. Hierdie vorm van veelsydigheid voorkom ook ruimteverlies in die vervaardigingsaanleg, verminder tydverlies op verskeie toestelle en verminder tyd op toestelveranderings.

Flexo werk om die doeltreffendheid van die verpakproses te verbeter, en verander die negatiewe persepsie wat baie mense mag hê van die lang tyd wat aan voorbereiding en veranderinge spandeer word, na een waar tyd doeltreffend bestee word. Byvoorbeeld, baie flexo-masjiene het gebruikersvriendelike stelsels wat die tyd wat aan die verandering van die dosse wat gedruk moet word na 'voedselverpakdosse' spandeer word, verminder. Ander modelle word gevoer met vooraf ingestelde inktpylstelsels en snyweergawestelsels en aangepaste drukweergawe-ontvangers. Dit beteken dat baie vervaardigers nie meer beperk is tot slegs groot hoeveelhede voorraad nie, omdat hulle nou in staat is om verskeie bestellings van kleiner hoeveelhede te bevredig.

Veranderinge in die indeling van werk verskaf vir ondernemings nog meer wendbaarheid om op versoek van kliënte en veranderinge in die mark te reageer.

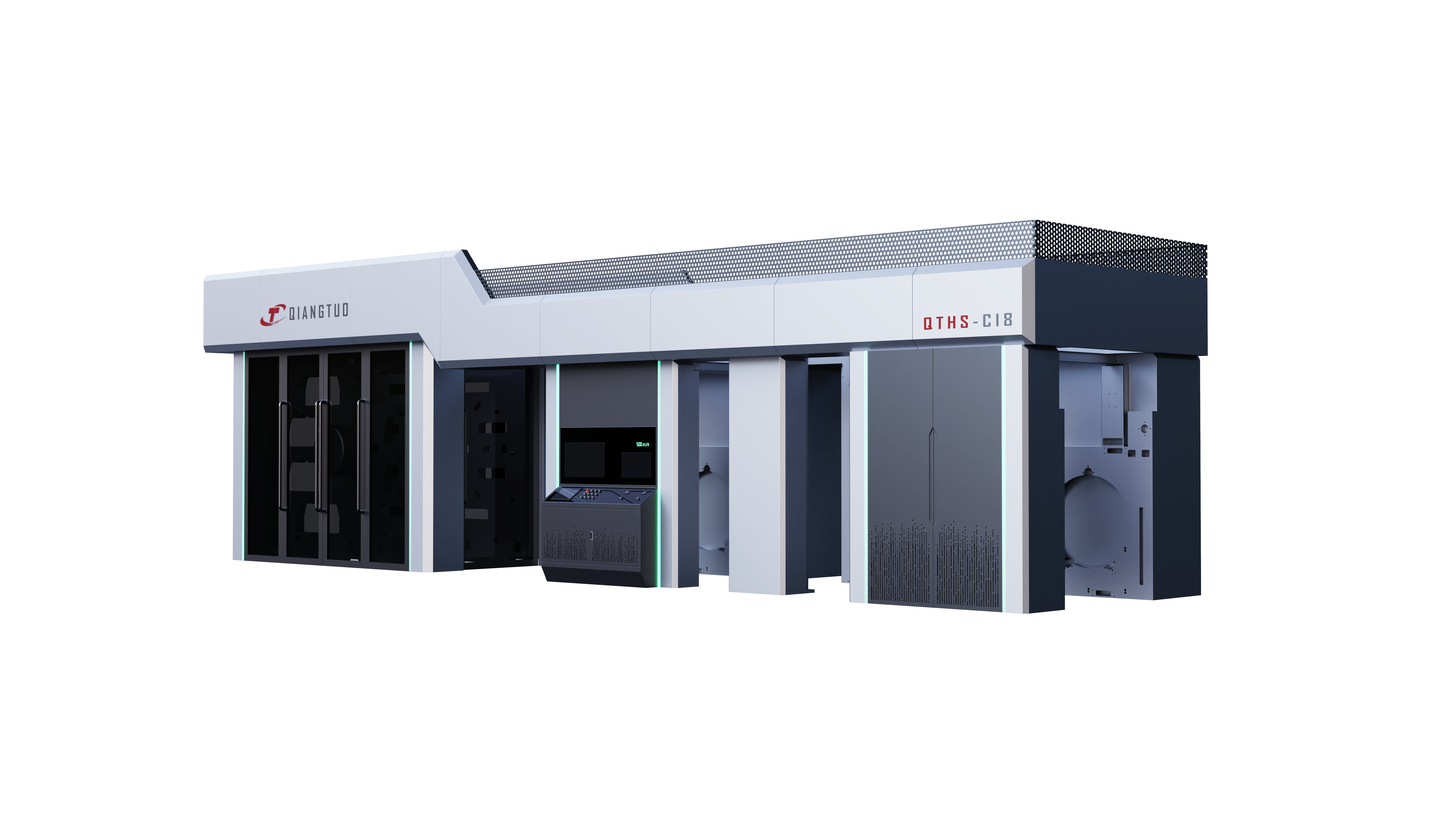

In verpakking is gehaltebeheer krities, aangesien die pakkie beskadig of defekt kan raak, wat tot gevolg het dat hulpbronne weggegooi word en die hele proses moet herhaal word, wat ondoeltreffend is. Flexografiese masjiene is in staat om die inkoptimisering en druk op 'n verfynede wyse te beheer om gehalte te behou. In moderne flexografiese toerusting word gevorderde hegtingstegnieke gebruik op die polimeer vervaardigde flexografiese drukplate, asook op die uitstekende droogstelsels wat selfs die hoogste drukspoed voorkom. Dit beteken minder tyd en materiaal word benodig om die partij te red vanweë defekt logo-vereistes. Dit is veral relevant wanneer verskeie duisende dosse presies dieselfde logo moet hê wat daarop gedruk is. Flexografiese masjiene voldoen betroubaar aan hul verpakkingsbehoeftes.

Materiaalkoste & verliese weens ondoeltreffende tegnieke is groot uitdagings in verpakkingproduksie. Defektiewe materiale word gewoonlik weggegooi, maar met flexografiese drukmasjinerie word die materiale wat gebruik word, op lyn gebring om morsing te verminder.

Flexografie gaan ook gepaard met sekere materiaalbesparingsfunksies. Dit sluit randdruk en die vermindering van spasie tussen gedrukte grafika in. Minder afval is ook goed vanuit 'n koste-oogpunt en verhoog die doeltreffendheid vanuit 'n hulpbronbenuttingsperspektief. Dit verhoog die volhoubaarheid en winsgewendheid van die hele verpakking.

Flexodrukmasjiene, soos ander masjiene in moderne produksie, moet geoutomatiseer word. Dit verhoog ook die doeltreffendheid van die drukmasjiene. Hierdie flexomasjiene kan aan ander masjiene wat betrokke is by die verpakingsproses gekoppel word om 'n naadlose werksvloei te skep. Byvoorbeeld kan 'n gedrukte rol plastiekfilm direk na 'n snymasjien vir sakkies gevoer word. In hierdie geval is daar geen behoefte aan die vervoer van materiale tussen verskillende stasies nie. Outomatisering verminder in hierdie geval die arbeidskoste, die koste sowel as die produksiesiklus.

Hot Nuus

Hot Nuus2025-06-14

2025-06-15

2025-06-16