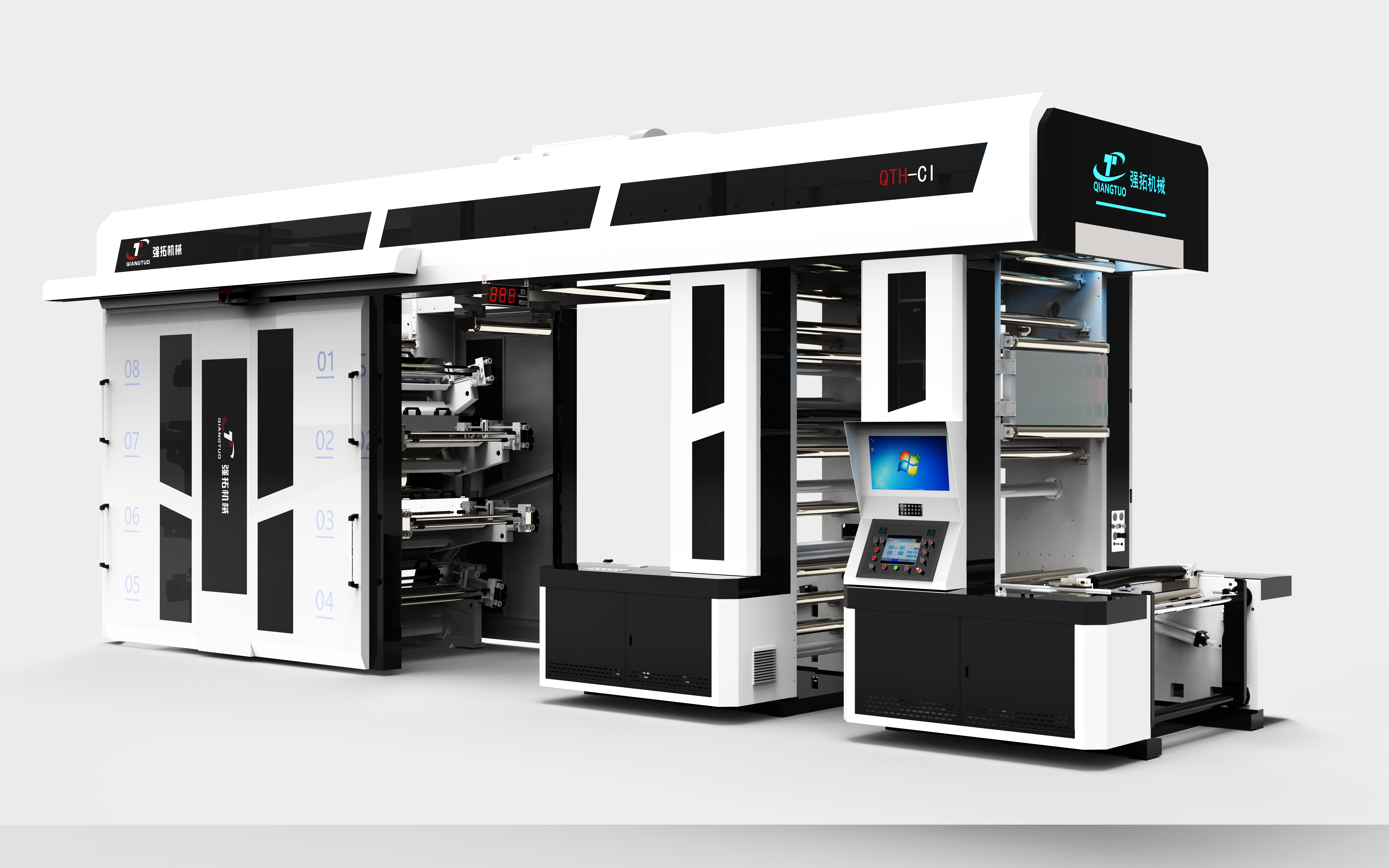

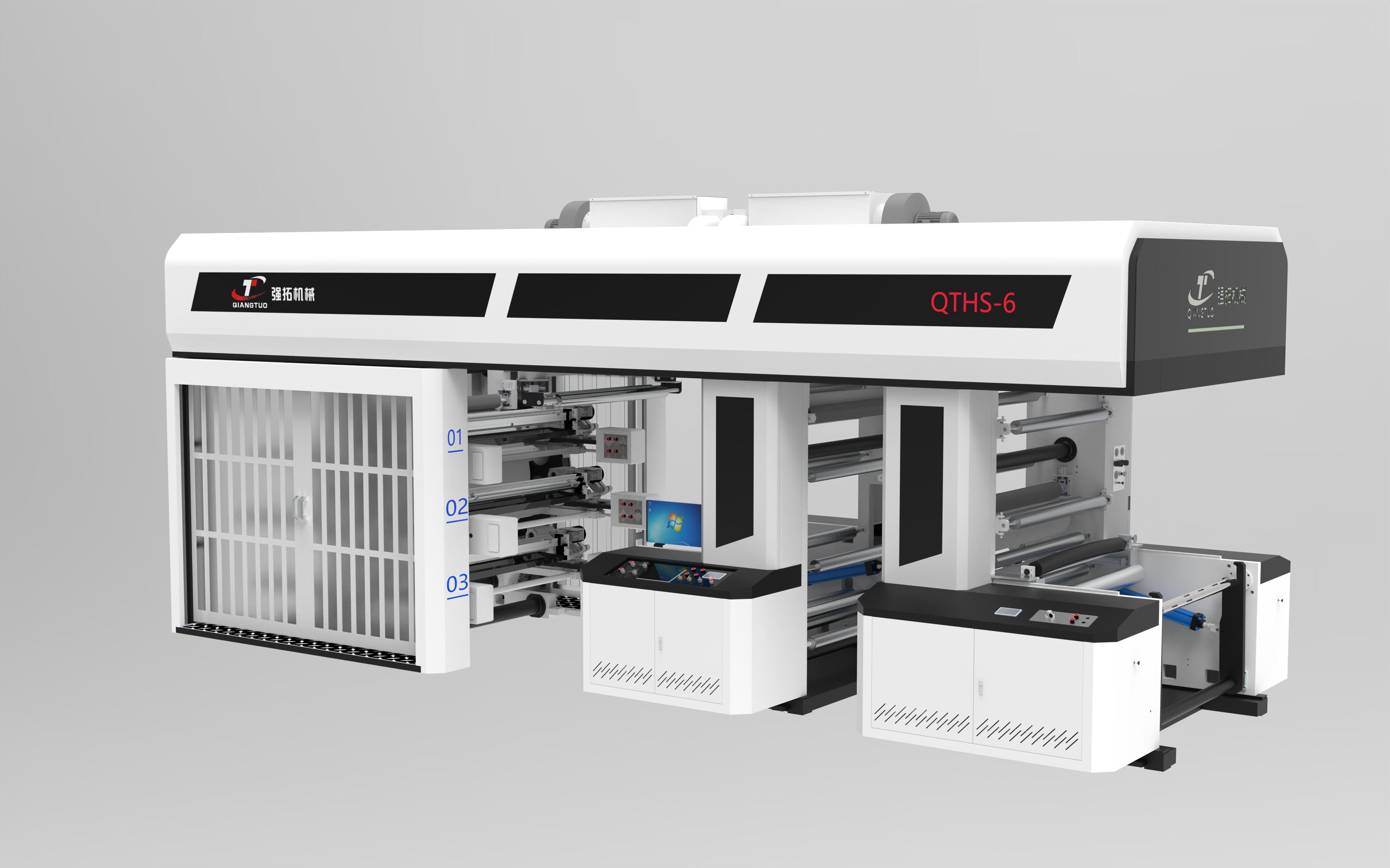

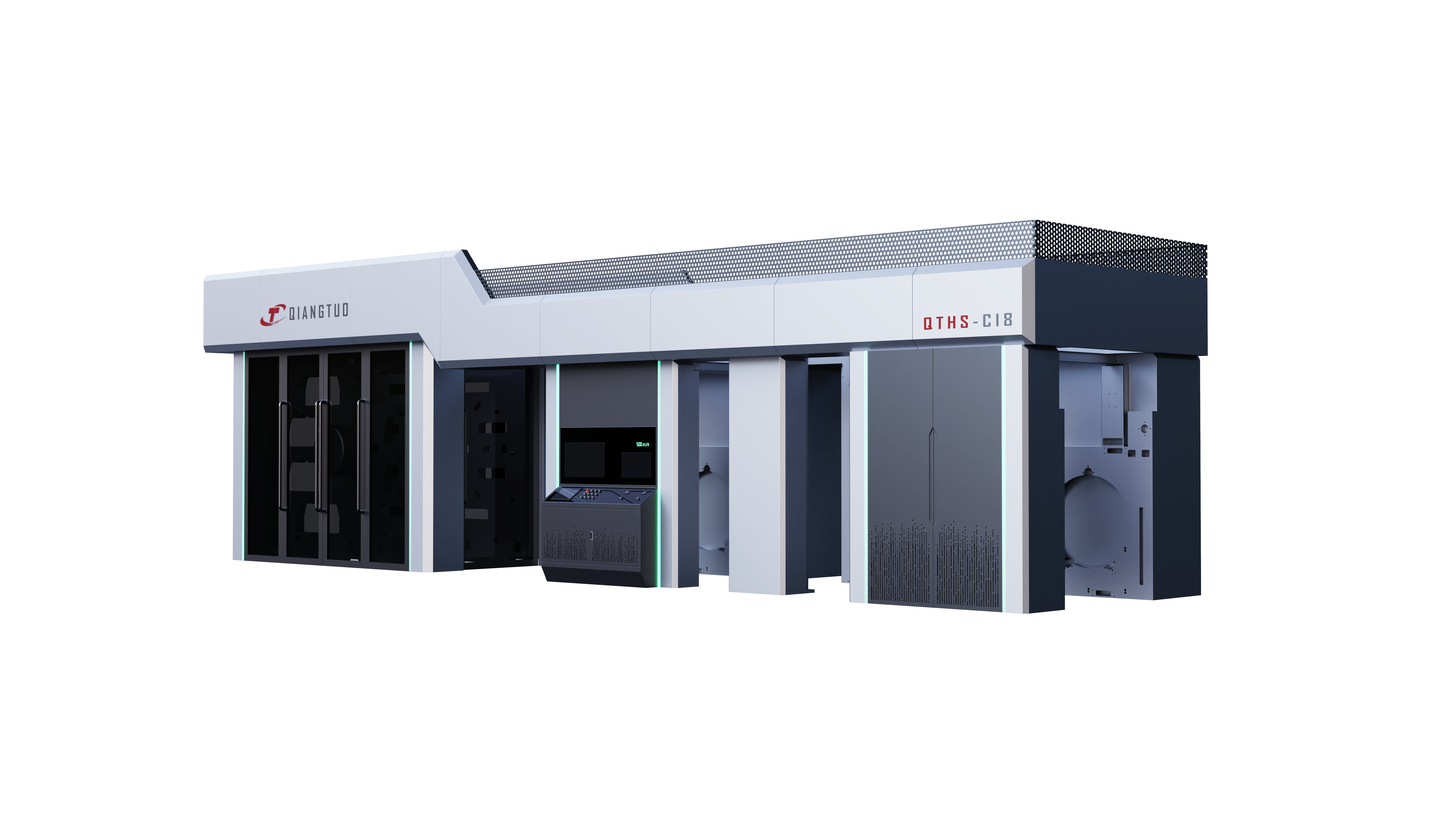

Per soddisfare le richieste del mercato, la produzione richiede velocità, precisione e flessibilità, assicurando al contempo un flusso di lavoro ottimale ed efficiente. D'altro canto, le stampanti flexo sono tra le migliori da utilizzare per il packaging grazie ai loro design specializzati e senza pari. Molte industrie si chiedono come queste stampanti flexo possano semplificare la catena di approvvigionamento e la distribuzione dei prodotti finiti. Questo articolo ha l'obiettivo di chiarire come le stampanti flexo aggiungano valore ai processi produttivi e come producano risultati migliori per i beni finiti di un progetto.

Come altri stampanti flexo, la velocità è avanzata e le prestazioni sono ottimali. Lo stampante flexo ha alcuni vantaggi rispetto ad altre stampanti della stessa categoria grazie ai maggiori volumi di materiali che possono essere gestiti contemporaneamente. Inoltre, sono tra le poche stampanti in grado di stampare a una velocità superiore a cento metri al minuto su film, carta e cartone ondulato. La produzione di questi materiali aggiunge valore al tempo e riduce i costi degli stampanti flexo.

Gli stampanti flexo mostrano flessibilità e capacità di adattamento a diversi materiali. Questo è un vantaggio poiché altri materiali possono essere aggiunti alla linea di produzione.

Diversi substrati per l'imballaggio, come carta, plastica, tessuti non tessuti e film metallizzati, sono tutti materiali con cui i produttori di imballaggi potrebbero avere a che fare. A differenza di stampatori specializzati che trattano un solo materiale, le macchine flexo sono in grado di passare da un materiale all'altro con poche modifiche. Ad esempio, una stessa macchina flexo può stampare su sacchetti di plastica per 'imballaggio alimentare' e su scatole di carta per 'cosmetica', e può farlo senza richiedere una riconfigurazione estesa. La macchina funziona su entrambi i materiali e questa versatilità significa che non è necessario acquistare più stampanti. Questa flessibilità riduce inoltre l'occupazione di spazio nello stabilimento di produzione, evita la perdita di tempo legata al utilizzo di più apparecchiature e diminuisce il tempo necessario per il cambio di attrezzaggio.

Flexo contribuisce a migliorare l'efficienza del processo di imballaggio e modifica la percezione negativa che molte persone hanno riguardo al lungo tempo necessario per la configurazione e le modifiche, trasformandolo in un utilizzo efficiente del tempo. Ad esempio, molte macchine flexo sono dotate di sistemi user-friendly che riducono il tempo necessario per cambiare le scatole da stampare in scatole destinate a 'confezionamento alimentare'. Altri modelli sono forniti di sistemi predefiniti per l'allineamento dell'inchiostro e per il taglio, nonché di dispositivi di recupero remoto personalizzati per la stampa. Questo significa che molti produttori non sono più limitati a grandi quantità di scorte, poiché sono in grado di soddisfare ordini multipli di dimensioni ridotte.

I cambiamenti nella struttura del personale permettono alle aziende una maggiore flessibilità nel rispondere alle richieste dei clienti e ai mutamenti del mercato.

Nel confezionamento, il controllo di qualità è fondamentale, poiché la confezione può subire danni o difetti che portano a sprechi di risorse e alla necessità di ripetere l'intera procedura, con conseguente inefficienza. Le macchine a flessografia sono in grado di controllare in modo sofisticato l'ottimizzazione dell'inchiostro e della pressione al fine di preservare la qualità. Inoltre, le moderne macchine a flessografia utilizzano avanzate tecniche di adesione alle lastre di stampa flessografiche, che sono polimerizzate, e ai superiori sistemi di controllo della fase di asciugatura, permettendo di raggiungere anche le velocità di stampa più elevate. Questo comporta minor tempo e materiale necessari per salvare il lotto da eventuali problemi legati ai requisiti del logo difettoso. Questo aspetto è particolarmente rilevante quando decine di migliaia di scatole devono riportare esattamente lo stesso logo stampato. Le macchine a flessografia soddisfano in modo affidabile le loro esigenze di confezionamento.

I costi dei materiali e la perdita di denaro a causa di tecniche inefficienti rappresentano una sfida importante nella produzione di imballaggi. I materiali difettosi vengono generalmente scartati, ma con le macchine per la stampa flessografica i materiali utilizzati vengono allineati in modo da ridurre gli sprechi.

La flessografia include anche alcune funzionalità che permettono di risparmiare sui materiali. Tra queste figurano la stampa a bordo e la riduzione degli spazi tra i grafici stampati. La riduzione degli sprechi è vantaggiosa anche dal punto di vista dei costi e aumenta l'efficienza nell'utilizzo delle risorse. Questo incrementa la sostenibilità e la redditività dell'intero imballaggio.

Le macchine da stampa flexo, come altre macchine utilizzate nella produzione moderna, devono essere automatizzate. Questo aumenta anche l'efficienza delle macchine da stampa. Queste macchine flexo possono essere collegate ad altre macchine coinvolte nel processo di imballaggio per creare un flusso di lavoro continuo. Ad esempio, un rotolo di film plastico stampato può essere inviato direttamente a una macchina da taglio per sacchetti. In questa situazione, non è necessario trasportare i materiali tra diverse stazioni. L'automazione in questo caso riduce i costi del lavoro, i costi generali e il ciclo di produzione.

Notizie di rilievo

Notizie di rilievo2025-06-14

2025-06-15

2025-06-16