Pour répondre aux exigences du marché, la production implique de concilier rapidité, précision et flexibilité, tout en assurant un flux de travail optimal et efficace. En parallèle, les imprimantes flexo comptent parmi les meilleures solutions pour l'emballage en raison de leurs conceptions spécialisées et inégalées. De nombreux secteurs se posent la question de savoir comment ces imprimantes flexo optimisent la chaîne logistique et la production d'emballages. Cet article vise à expliquer comment les imprimantes flexo ajoutent de la valeur aux processus de production et permettent d'obtenir de meilleurs résultats pour les produits finis d'un projet.

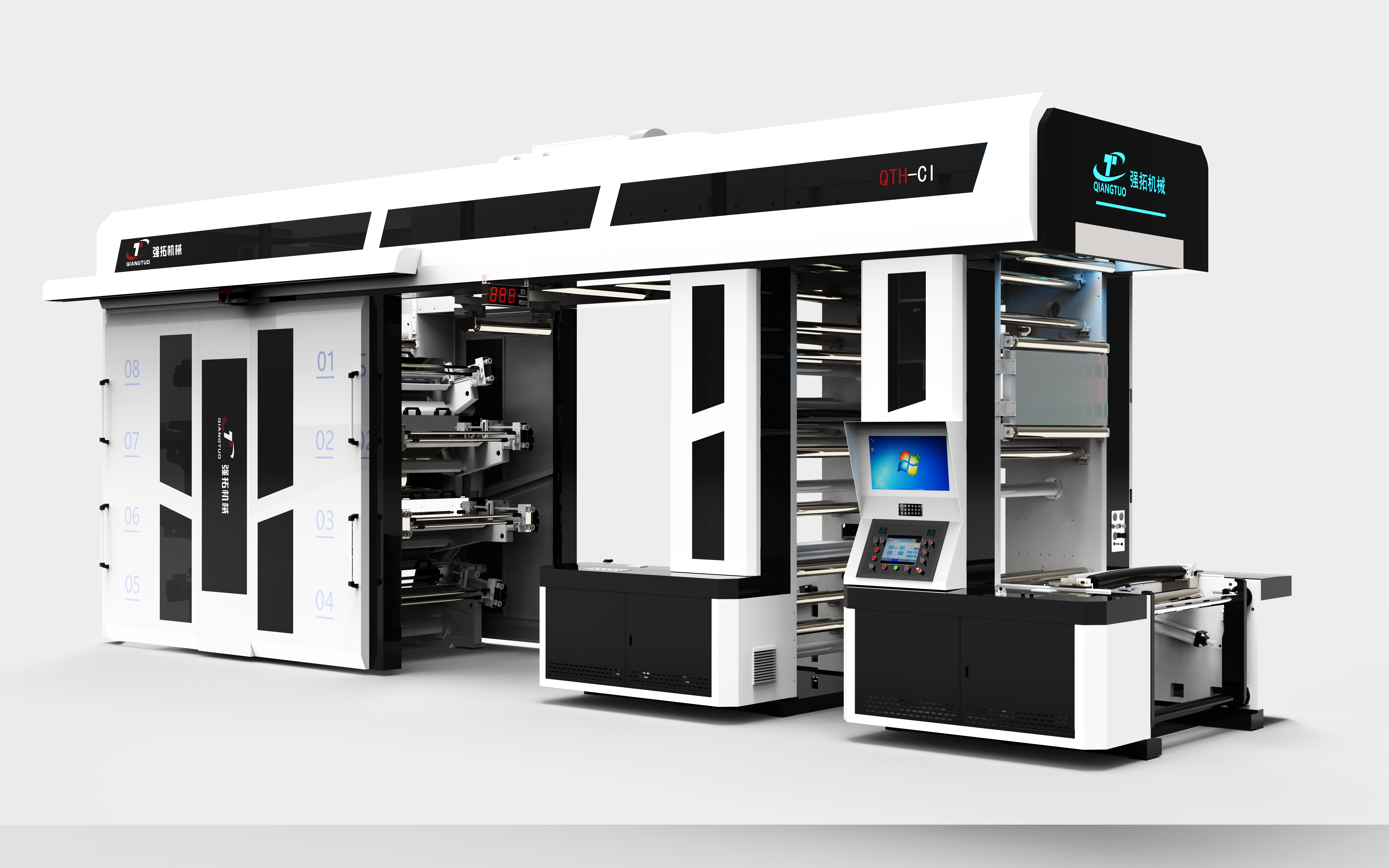

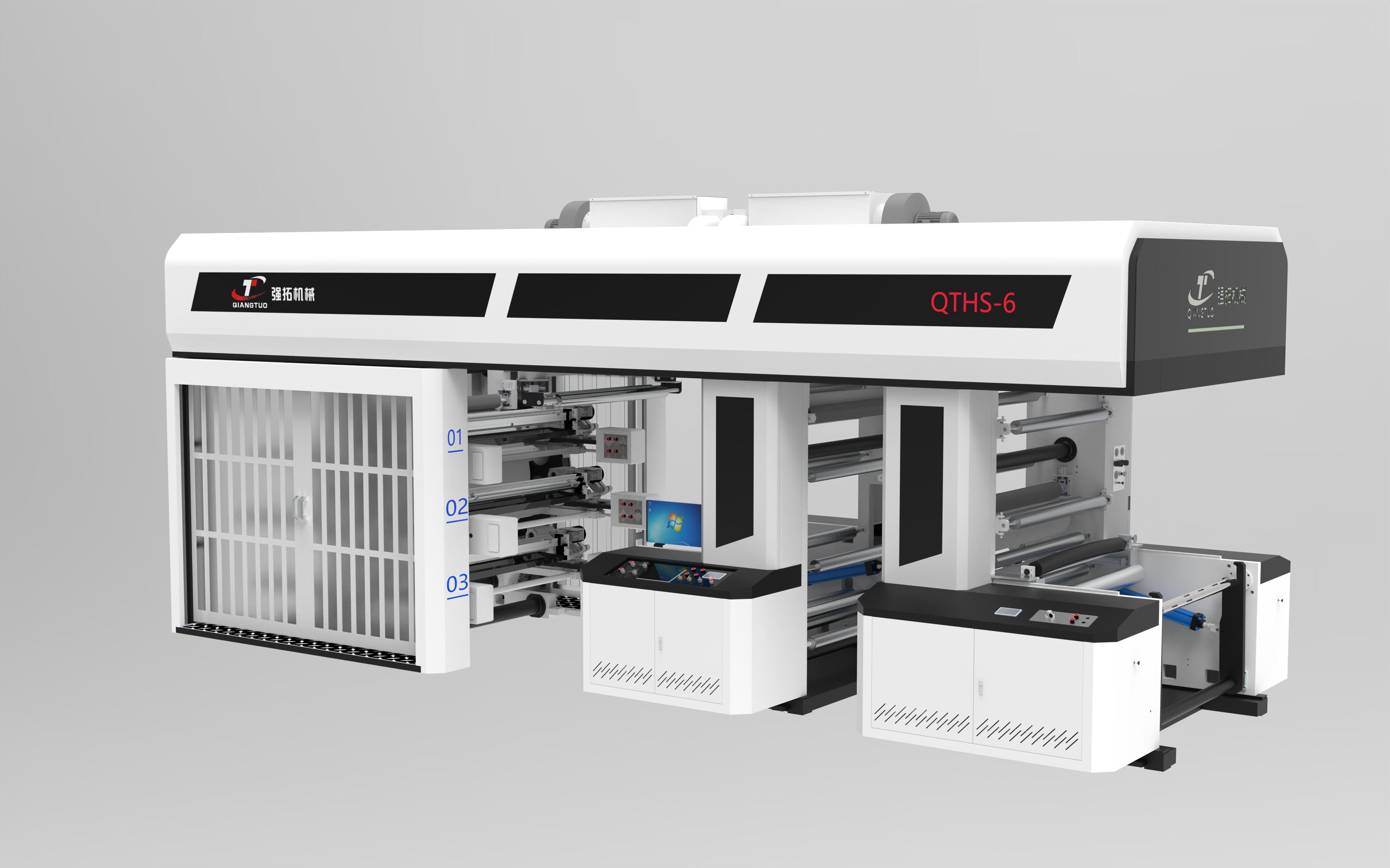

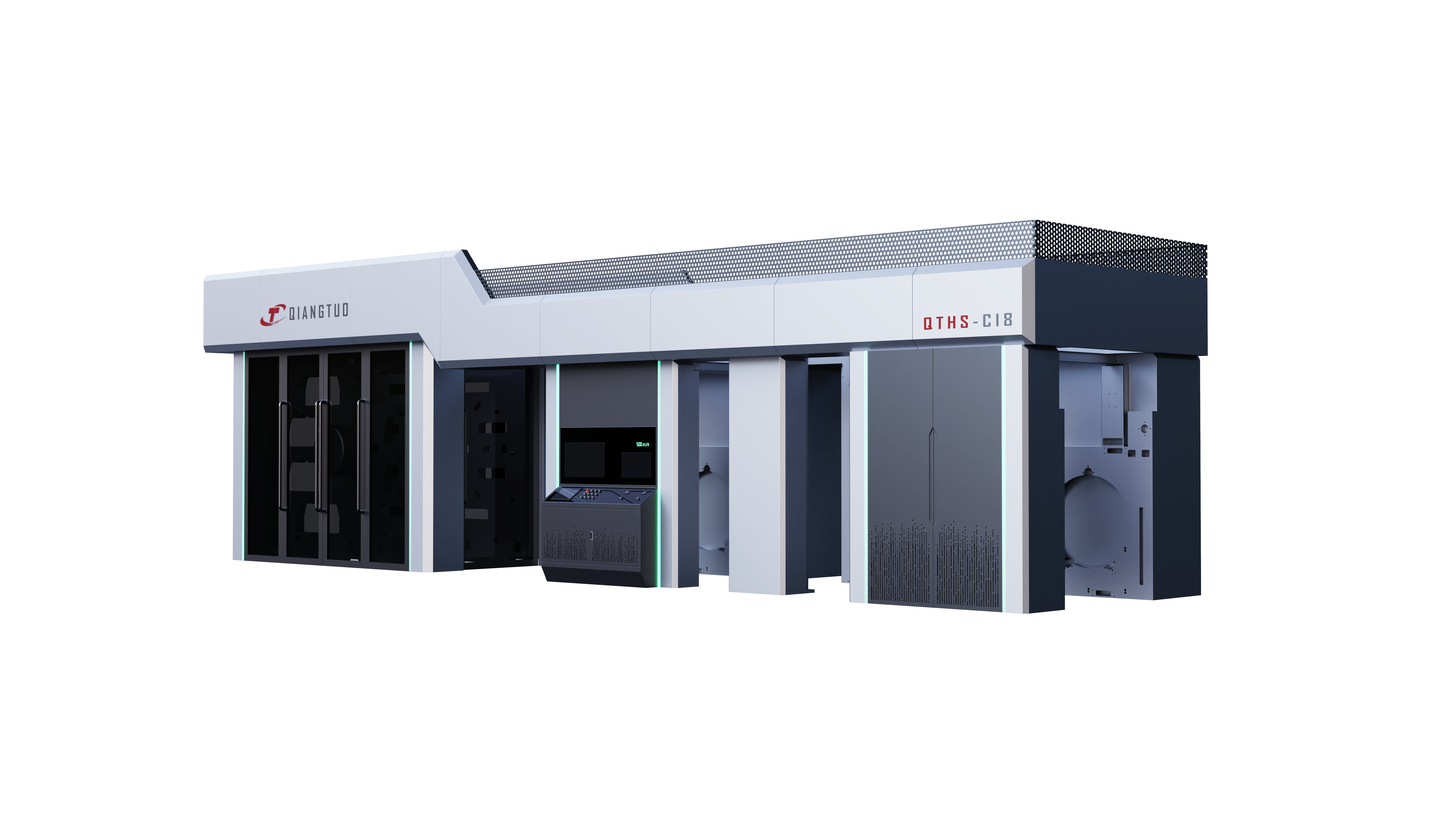

Comme les autres imprimantes flexographiques, la vitesse est élevée et les performances sont optimales. L'imprimante flexographique présente certains avantages par rapport aux autres imprimantes de sa catégorie, grâce aux volumes plus importants de matériaux qu'elle peut traiter en une seule fois. De plus, il s'agit de l'une des rares imprimantes capables d'imprimer à une vitesse supérieure à cent mètres par minute sur des films, du papier et des cartons ondulés. La production de ces matériaux ajoute de la valeur au temps et réduit les coûts liés à l'impression flexographique.

Les imprimantes flexographiques font preuve de flexibilité et sont capables de s'adapter à différents matériaux. C'est un avantage d'autant plus précieux que cela permet d'ajouter d'autres matériaux à la chaîne de production.

Différents substrats d'emballage tels que le papier, les plastiques, les tissus non tissés et les films métallisés sont autant de matériaux que les fabricants d'emballages peuvent rencontrer. Contrairement aux imprimeurs spécialisés qui travaillent uniquement sur un seul matériau, les machines flexographiques sont capables de changer de matériau avec peu de modifications. Par exemple, une même machine flexo peut imprimer sur des sacs en plastique pour l'emballage alimentaire et des boîtes en papier destinées à l'emballage cosmétique, et cela sans reconfiguration complexe. La machine fonctionne avec les deux matériaux, et cette polyvalence élimine la nécessité d'acheter plusieurs imprimantes. Cette adaptabilité réduit également la perte d'espace dans l'usine de fabrication, atténue les pertes de temps liées à l'utilisation de plusieurs équipements et diminue le temps nécessaire pour changer d'équipement.

Le flexo améliore l'efficacité du processus d'emballage et modifie la perception négative que beaucoup ont concernant le temps longtemps consacré aux réglages et changements, en le remplaçant par une utilisation efficace du temps. Par exemple, de nombreuses machines flexo disposent de systèmes conviviaux qui réduisent le temps nécessaire pour changer les cartons à imprimer en cartons destinés à l'emballage alimentaire. D'autres modèles sont équipés de systèmes préréglés d'alignement de l'encre et de découpe ainsi que de dispositifs de récupération à distance configurables. Cela signifie que de nombreux fabricants ne sont plus limités à produire uniquement de grandes quantités de stock, car ils sont désormais capables de satisfaire plusieurs commandes de petites quantités.

Les changements dans la structure de l'emploi permettent aux entreprises d'atteindre encore plus d'agilité dans la réponse aux demandes des clients et aux évolutions du marché.

Dans l'emballage, le contrôle qualité est essentiel, car le paquet peut être endommagé ou présenter un défaut, ce qui entraîne le gaspillage des ressources et la répétition de l'ensemble du processus, ce qui est inefficace. Les machines flexographiques permettent de contrôler de manière sophistiquée l'optimisation de l'encre et de la pression afin de préserver la qualité. De plus, les équipements flexographiques modernes disposent de techniques d'adhérence avancées sur les plaques de impression flexographiques, qui sont polymérisées, ainsi que des systèmes supérieurs de contrôle du séchage, permettant même d'atteindre les vitesses d'impression les plus élevées. Cela signifie une économie de temps et de matériel pour corriger un lot ne répondant pas aux exigences du logo défectueux. Cela est particulièrement pertinent lorsque plusieurs milliers de boîtes doivent porter exactement le même logo imprimé. Les machines flexographiques répondent fiablement à leurs besoins d'emballage.

Les coûts des matières premières et les pertes financières dues à des techniques inefficaces constituent des défis majeurs dans la production d'emballages. Les matériaux défectueux sont généralement mis au rebut, mais avec les machines d'impression flexographique, les matériaux utilisés sont alignés de manière à réduire les déchets.

La flexographie présente également des avantages en termes d'économie de matières. Elle inclut notamment l'impression en bordure et la réduction de l'espace entre les graphismes imprimés. La diminution des déchets est également avantageuse d'un point de vue coût et améliore l'efficacité en matière d'utilisation des ressources. Cela accroît la durabilité et la rentabilité de l'emballage complet.

Les machines d'impression flexographique, comme les autres machines utilisées dans les productions modernes, doivent être automatisées. Cela accroît également l'efficacité de ces machines d'impression. Ces machines flexographiques peuvent être reliées à d'autres machines impliquées dans le processus d'emballage, afin de créer un flux de travail continu. Par exemple, une bobine de film plastique imprimé peut être directement alimentée vers une machine de découpe pour les sacs. Dans ce cas, le transport des matériaux entre différentes stations n'est plus nécessaire. L'automatisation réduit ici les coûts de main-d'œuvre ainsi que le cycle de production.

Actualités à la Une

Actualités à la Une2025-06-14

2025-06-15

2025-06-16