Om tegemoet te komen aan de eisen van de markt, moet productie snelheid, nauwkeurigheid en flexibiliteit combineren met een optimale en efficiënte werkvloer. Flexodrukkers daarentegen behoren tot de beste printers voor verpakkingen vanwege hun unieke en gespecialiseerde ontwerpen. Veel industrieën vragen zich af hoe deze flexodrukkers de productie en distributieketen stroomlijnen. Dit artikel legt uit hoe flexodrukkers waarde toevoegen aan productieprocessen en hoe zij betere resultaten opleveren voor eindproducten binnen een project.

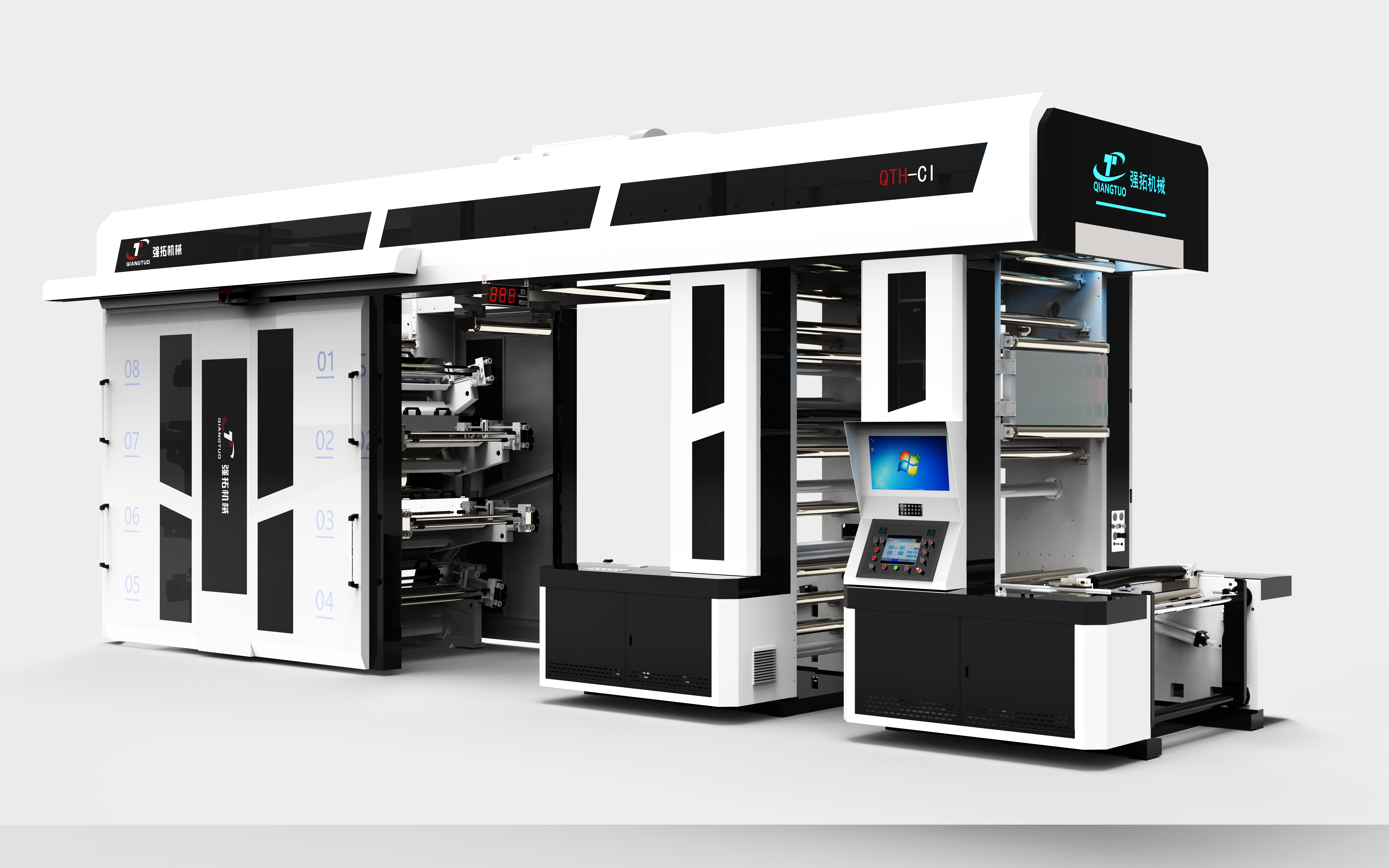

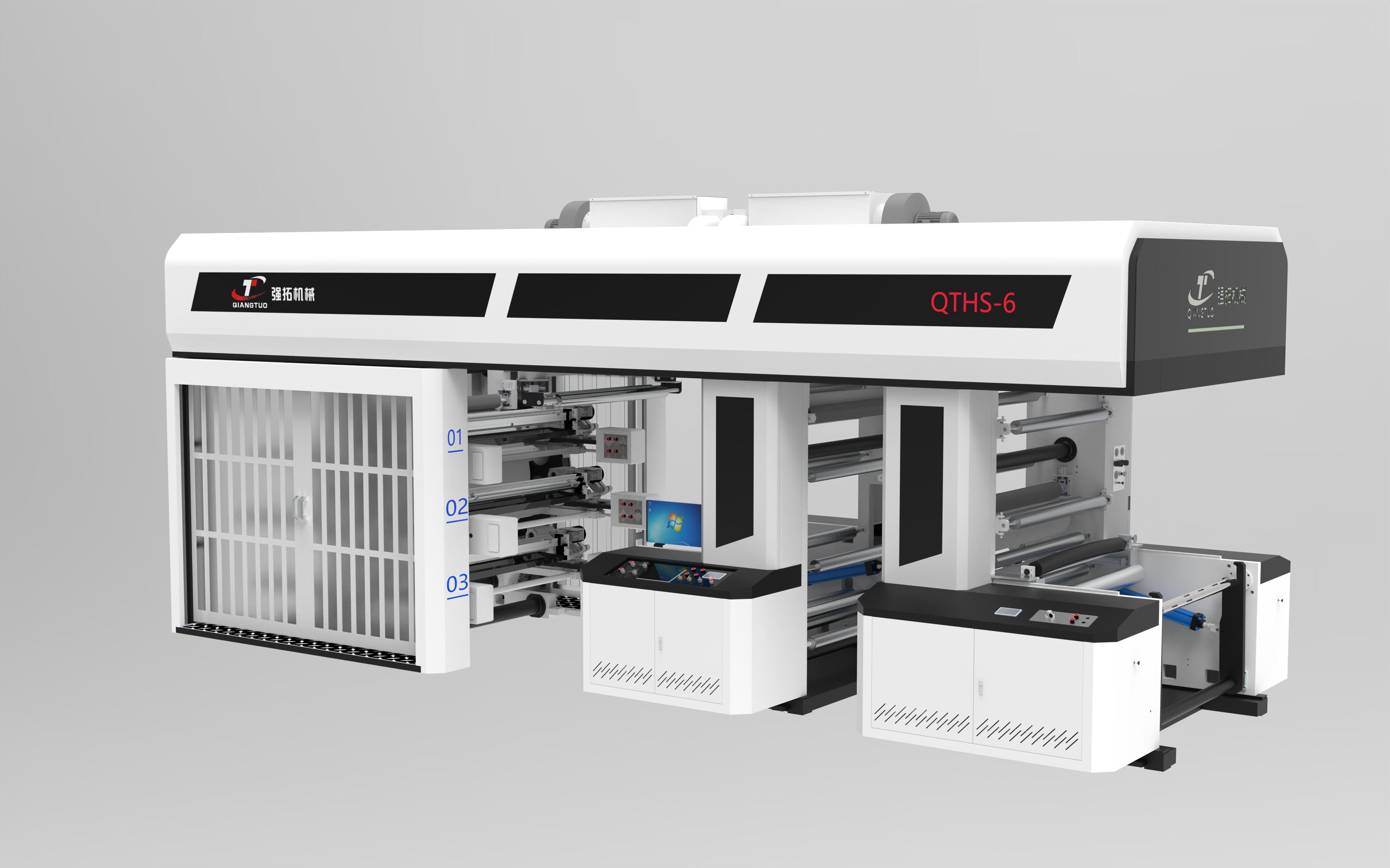

Zoals andere flexodrukkers is de snelheid geavanceerd en de prestaties optimaal. De flexodrukker heeft enkele voordelen boven andere drukkers in zijn klasse vanwege de grotere hoeveelheden materialen die ze tegelijkertijd kunnen verwerken. Bovendien behoren zij tot de weinige drukkers die met een snelheid van meer dan honderd meter kunnen printen op folie, papier en golfkarton. De productie van deze materialen voegt waarde toe aan de tijd en verlaagt de kosten van flexodrukkers.

Flexodrukkers tonen flexibiliteit en het vermogen om zich aan te passen aan verschillende materialen. Dit is een voordeel, omdat andere materialen aan de productielijn kunnen worden toegevoegd.

Verschillende verpakkingsmaterialen zoals papier, kunststoffen, non-wovens en metaliseerde folies zijn allemaal materialen die verpakkingsfabrikanten kunnen tegenkomen. In tegenstelling tot gespecialiseerde printers die uitsluitend met één materiaal werken, zijn flexografische machines in staat om materialen te wisselen met weinig aanpassingen. Bijvoorbeeld, één flexo machine kan printen op 'verpakkings' plastic zakken voor voedsel en 'cosmetische' papieren dozen, en dat zonder uitgebreide herinrichting. De machine werkt met beide materialen en deze vorm van veelzijdigheid betekent dat er geen meerdere printers hoeven te worden aangeschaft. Deze veelzijdigheid voorkomt ook ruimteverlies in de productiehal, beperkt tijdverlies door gebruik van meerdere machines en vermindert de tijd die nodig is voor het omstellen van apparatuur.

Flexo werkt aan het verbeteren van de efficiëntie van het verpakkingsproces en verandert de negatieve perceptie die veel mensen hebben over de lange tijd die wordt besteed aan installatie en wijzigingen, in een situatie waarin de tijd efficiënt wordt gebruikt. Veel flexo-machines beschikken bijvoorbeeld over gebruiksvriendelijke systemen die de tijd voor het aanpassen van de te printen dozen voor 'voedselverpakkingen' verkorten. Andere modellen zijn uitgerust met vooraf ingestelde inktalignmentsystemen en snijsystemen en op maat gemaakte print-afstandbedieningen. Dit betekent dat veel fabrikanten niet langer beperkt zijn tot alleen grote oplagen, omdat zij nu in staat zijn om meerdere kleine series te leveren.

Veranderingen in de werkgelegenheidsstructuur geven bedrijven nog meer flexibiliteit bij het reageren op verzoeken van klanten en veranderingen op de markt.

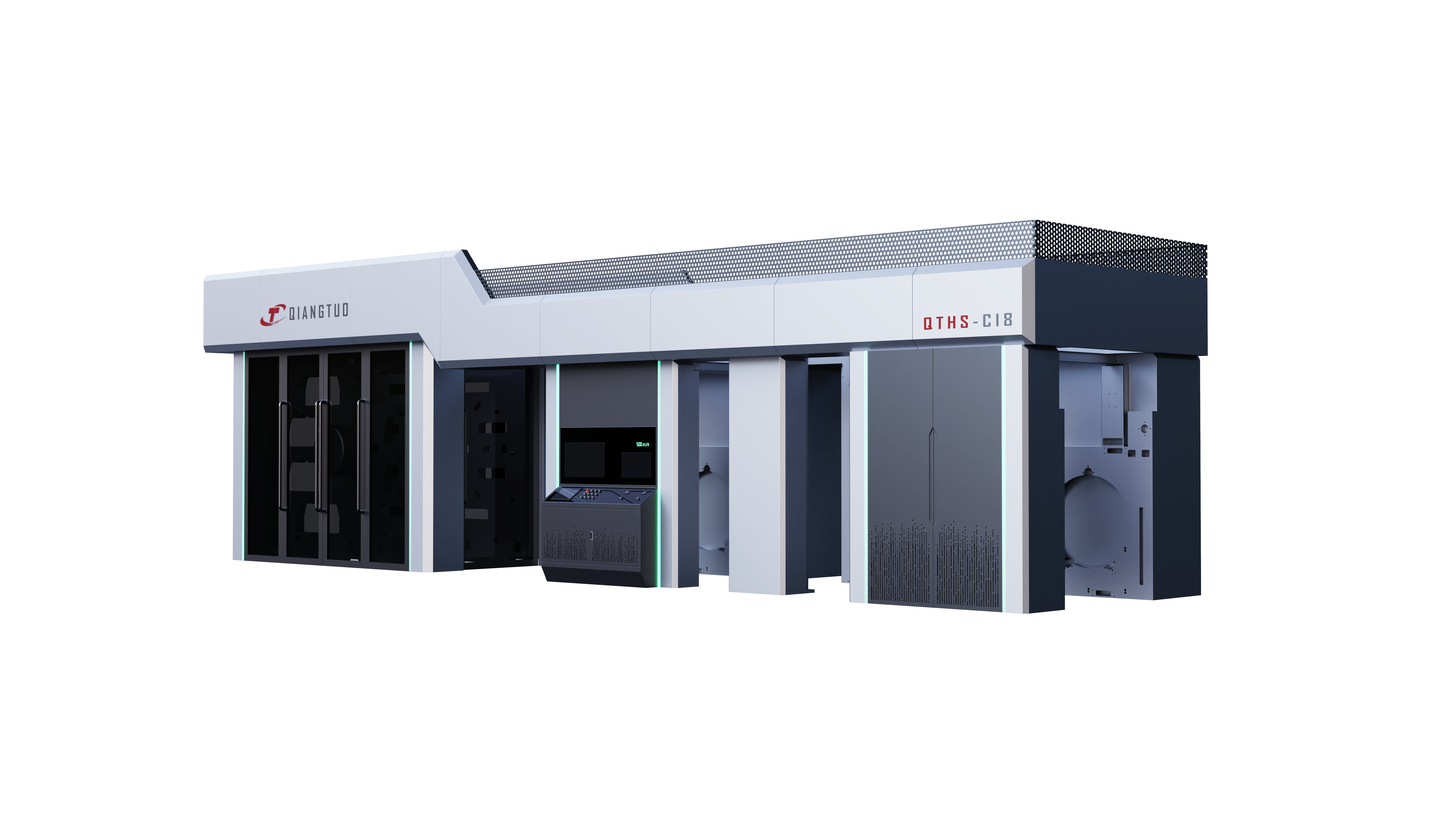

In de verpakking is kwaliteitscontrole van groot belang, aangezien het pakket beschadigd of defect kan raken, wat leidt tot verspilde middelen en het opnieuw uitvoeren van het hele proces, wat inefficiënt is. Flexografische machines zijn in staat om de inkt- en drukoptimalisatie op een geavanceerde manier te beheersen om de kwaliteit te behouden. Bovendien beschikken moderne flexografische machines over geavanceerde hechtingstechnieken voor de flexografische drukplaten, die gepolymeriseerd zijn, en de uitstekende systemen voor het regelen van het droogproces, waardoor zelfs bij de hoogste druk snelheden geen problemen ontstaan. Dit betekent minder tijd en materialen nodig zijn om de batch te redden vanwege defecte logo-eisen. Dit is vooral relevant wanneer er duizenden dozen nodig zijn met exact hetzelfde logo erop afgedrukt. Flexografische machines voldoen betrouwbaar aan hun verpakkingsbehoeften.

Materialkosten en verliezen door inefficiënte technieken zijn grote uitdagingen in de verpakkingsproductie. Defecte materialen worden meestal weggegooid, maar bij flexografische drukmachines worden de gebruikte materialen gealigneerd om verspilling te verminderen.

Flexografie kent ook enkele voordelen wat betreft materiaalbesparing. Deze omvatten randdruk en het minimaliseren van de ruimte tussen afgedrukte afbeeldingen. Minder afval is ook gunstig vanuit kostenperspectief en verhoogt de efficiëntie vanuit een resourcebenuttingsperspectief. Dit draagt bij aan de duurzaamheid en winstgevendheid van de gehele verpakking.

Flexografische drukmachines moeten, net als andere machines in moderne productie, geautomatiseerd worden. Dit verhoogt ook de efficiëntie van de drukmachines. Deze flexo-machines kunnen worden gekoppeld aan andere machines die betrokken zijn bij het verpakkingsproces om een naadloze werkstroom te creëren. Bijvoorbeeld kan een bedrukte rol plastic folie direct worden doorgestuurd naar een snijmachine voor zakken. In dit geval is er geen noodzaak voor transport van materialen tussen verschillende stations. Automatisering vermindert in dit geval de arbeidskosten, de kosten en de productietijd.

Hot News

Hot News2025-06-14

2025-06-15

2025-06-16