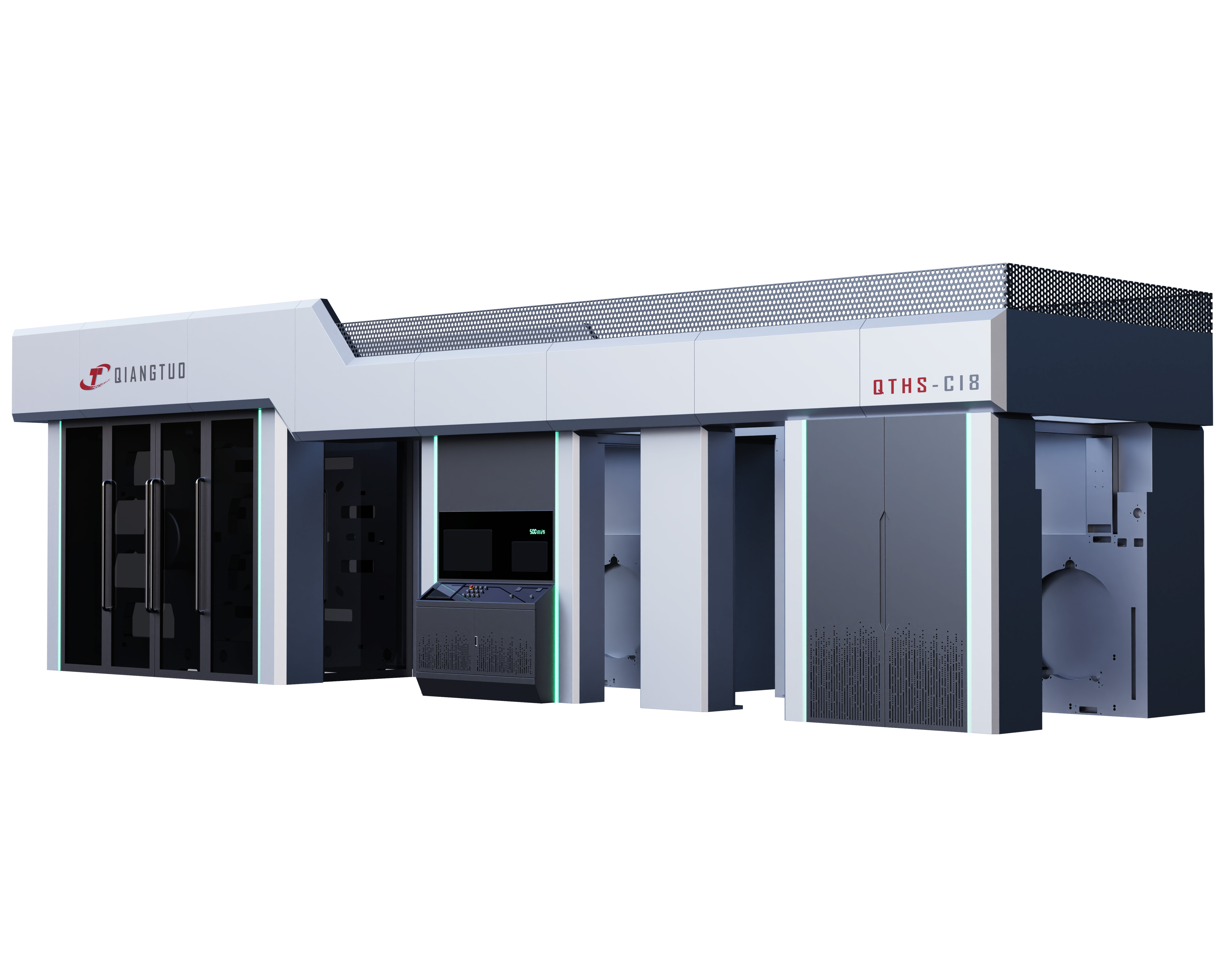

現代の印刷業界において、色合わせの精度は製品の鮮明さ、一貫性、および競争優位性を決定づける要素です。フィルム包装材、紙、不織布の印刷では、色ずれが発生すると製品のロスや顧客からの返品につながります。それでは、柔版印刷機メーカーである強拓印刷機械(チャントウプリンティングマシーン)は、どのようにして色合わせ制御に優れたフルサーボ式柔版印刷機を開発できたのでしょうか?同社が業界で20年間運営してきた中で、多くのクライアントから同様の質問が寄せられています。本稿では、この印刷機が提供する色合わせ精度の制御について、いくつかの技術的・設計的側面を検討します。

フルサーボ駆動システムは、強拓のフルサーボフレキソ印刷機におけるフルカラー色合わせの核心技術です。従来のギアやシャフトを用いた機械式駆動方式は摩耗や伝達誤差が生じやすいのに対し、フルサーボ方式では、各印刷ユニット(巻き出し、印刷、巻き取りモジュール)を個別のサーボモーターで独立制御します。各サーボモーターの動作誤差は0.01mm以下であり、各印刷ユニットの速度および位置をリアルタイムで調整することが可能です。機械が紙、不織布、プラスチックなど異なる基材に切り替える場合や、印刷速度を変更する場合(CIモデルでは最大260m/分まで)においても、サーボシステムによる色合わせは速度変化や材料の伸び縮みによる影響を補正し、色ずれの欠陥を排除します。この各色層に対する独立かつ高精度な制御により、高い色合わせ精度を実現するための広範な基盤が築かれます。

強拓のフルサーボフレキソ印刷機における最も洗練された現代機能の一つに、先進的なセンサーを用いたリアルタイムでの自動色合せ誤差検出と補正があります。高精度のカラーマークセンサーが印刷プラットフォーム上部に取り付けられており、材料上の事前印刷されたカラーマークの位置を継続的に監視しています。センサーがY軸方向などのずれを検出すると、直ちにその情報を機械の制御システムに送信します。制御システムがこの情報を受信すると、ずれの数値、現在の印刷速度、および材料の特性に基づいて必要な調整量を判断します。その後、制御システムはサーボモーターに指令を出して、印刷版ローラーまたは材料のガイド機構を調整させます。例えば、伸縮性のある不織布を印刷する際、搬送中に材料が動いても、自動補正システムは0.1秒以内に調整を行い、次の色の印刷層が既に印刷された色の層と正確に重なるようにします。このシステムにより、材料の伸び、機械的振動、温度変化によって生じる色ずれの誤差を排除できます。

印刷ユニット構造の設計は、色合せの安定性と直接的に関係しています。強拓のフルサーボフレキソ印刷機は、この点に対して複数の最適化が施されています。まず第一に、印刷ユニットには「X型」構造が採用されており、これは高度なフレキソ印刷技術と同様です。この構造設計により、印刷サイクルを通じて、印版ローラー、アナログローラーおよび圧着ローラーからの圧力が安定して保たれます。つまり、印刷版をより大きい/小さいサイズに変更したり、印刷繰り返し長さを350〜1000mmの範囲で変更した場合でも、印刷圧力を再設定する必要がありません。これにより、圧力の不均衡によって生じる色合せのずれ(ドリフト)を回避できます。第二に、アナログローラーにはレーザーエングレービング技術が用いられており、網点の深さやサイズが均一であるため、インクの均一かつ正確な転写が可能になります。例えば、特に紙素材への細かい模様の印刷では、最大800本/インチの高線数アナログローラーが使用されます。これにより、インク量のコントロールがバランスよく行われ、色のにじみや重なりを防ぎます。このように圧力制御とインクの均一な転写が確保されることで、非常に高い精度での色合せが実現します。

印刷中の色ずれ問題を最小限に抑えるためには、精度と材料の安定性が不可欠です。材料の前処理に関しては、強拓のフルサーボフレキソ印刷機は、材料を平滑化しホコリを取り除く高品質な前処理モジュールを備えて設計されています。これにより、しわや静電気、表面のホコリなど、材料処理中にずれの原因となる可能性のあるあらゆる要因が印刷工程中に排除されます。張力制御については、この装置はアンワインディング、印刷、リワインディングの各工程で材料の張力を追跡するクローズドループ式張力制御システムを搭載しています。たとえば、張力条件が厳しい厚手の不織布バッグ素材への印刷時や、伸びやすい薄いプラスチックフィルムへの印刷時に、システムは印刷中を通して自動的に張力を調整し、色ずれエラーを防止します。この全工程にわたる張力制御により、印刷中を通して材料の安定性が保たれ、正確な色の重ね合わせのための信頼性の高い基盤が確保されます。

フルサーボフレキソ印刷機の色合せ精度を保証するため、強拓(チャントゥオ)は厳格なキャリブレーションおよび品質管理手順に従っています。生産中は、印刷ローラー、センサー、サーボモーターなどの重要な部品について、トップクラスのサプライヤーのみを使用しており、すべての部品は生産前の段階で徹底したテストを実施しています。生産の最終段階では、サーボモーターを完全に搭載した各フレキソ印刷機が、72時間中断なく運転され、紙、プラスチック、不織布などさまざまな材料に加え、異なる運転速度で監視された一連のカラーデザインを印刷して性能試験を行います。作業現場にいる品質管理チームのメンバー全員は、色合せ誤差を0.05 mmの精度で測定できるツールを携帯しています。色合せ誤差が0.05 mmレベルで検出された場合、技術者はサーボパラメーターやセンサーの感度調整を行います。これにより、色合せの全体的な誤差許容範囲を0.05 mm以内に抑えた機械が実現され、エンドユーザーは運用時にその機械の性能精度に対して確信を持つことができます。

適応性の一例として、印刷材料にはそれぞれ固有の物理的特性(例えば伸縮性、厚さ、表面の滑らかさ)があり、それらが色ずれに与える影響と、強拓のフルサーボフレキソ印刷機がこれらの課題に対してどのように異なる対応を行うかを挙げることができます。紙印刷(伸縮性が低い)の場合、装置は剛性のある素材ガイド機構を使用して安定した搬送を維持します。不織布印刷(毛羽立ちやすい)の場合、静電気による素材のずれを防ぐために特殊な帯電防止ガイドローラーが追加されます。プラスチック印刷(伸縮性が高い)の場合、サーボシステムは初期の搬送段階で「スロースタート」設定を使用し、伸張を抑制します。また別の方法として、印刷ユニットの構成(2〜8色)や版ローラーの寸法をカスタマイズ可能にしており、顧客は自社の製品仕様に合わせて装置を調整できます。このような適応型システムにより、フルサーボフレキソ印刷機は多様な状況下でも優れた色ずれ精度を実現できるのです。

ホットニュース

ホットニュース2025-06-14

2025-06-15

2025-06-16