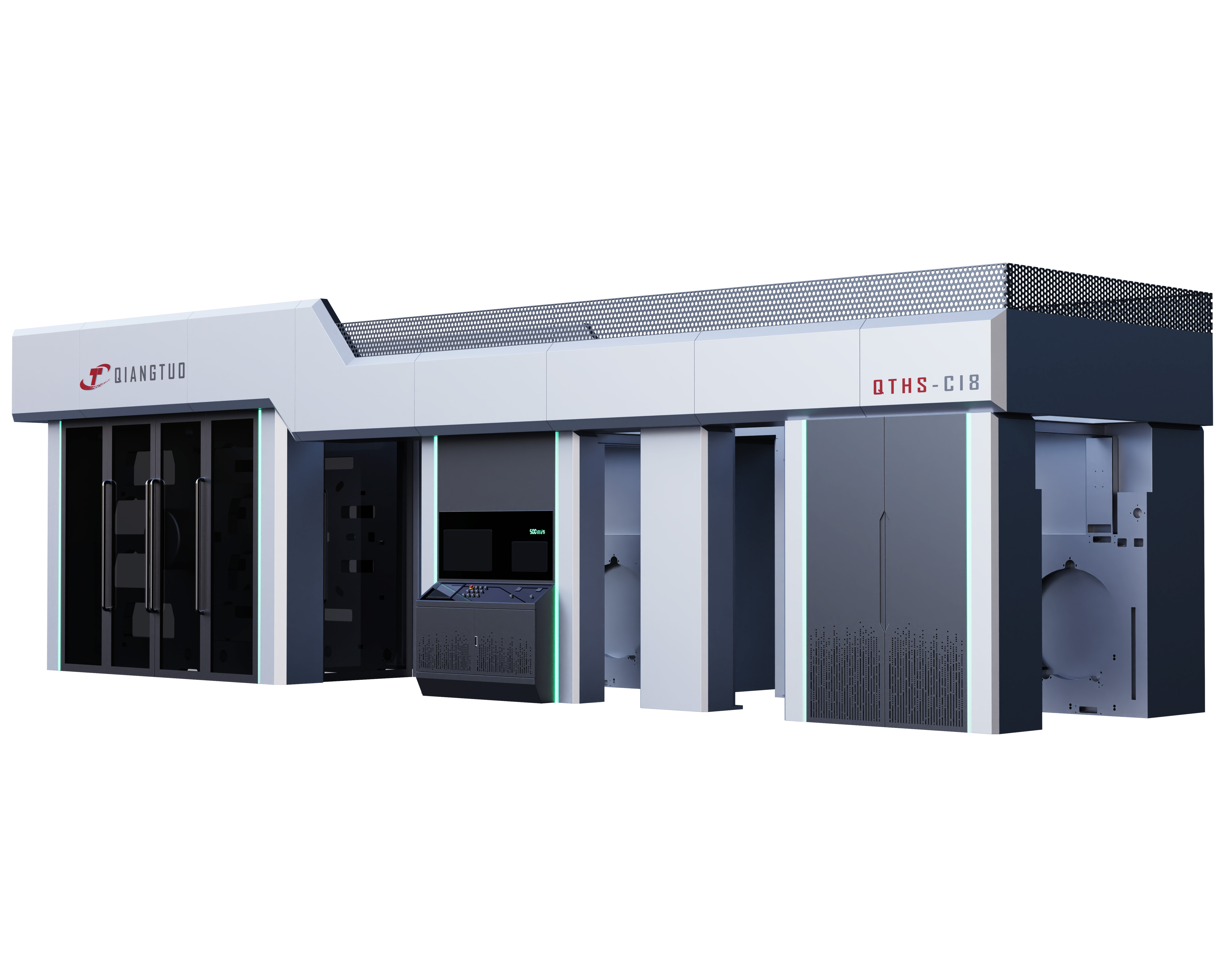

आधुनिक मुद्रण उद्योग की बात आते ही, रंग पंजीकरण की सटीकता एक निश्चित उत्पाद की स्पष्टता, स्थिरता और प्रतिस्पर्धी लाभ निर्धारित करती है। लचीले पैकेजिंग, कागज और गैर-बुने हुए उत्पादों के मुद्रण में, रंग पंजीकरण की त्रुटि उत्पाद की हानि और ग्राहक द्वारा वापसी का कारण बनती है। तो फिर क्या कारण है कि क्यांगटुओ मुद्रण मशीनरी, एक फ्लैक्सोग्राफिक मुद्रण मशीन निर्माता, एक पूर्ण-सर्वो फ्लैक्सो मुद्रण मशीन लॉन्च करने में सक्षम था जो रंग पंजीकरण नियंत्रण में उत्कृष्टता दर्शाती है? उद्योग में 20 वर्षों तक काम करने के बाद, कई ग्राहकों के पास इसी तरह के प्रश्न हैं। इस पाठ में, हम इस मशीन द्वारा प्रदान की गई रंग पंजीकरण सटीकता नियंत्रण के विश्लेषण के लिए कई तकनीकी और डिजाइन पहलुओं पर समीक्षा करेंगे।

फुल-सर्वो ड्राइव सिस्टम क़ियांगटुओ फुल-सर्वो फ्लेक्सो प्रिंटिंग मशीन के पूर्ण-रंग पंजीकरण प्रदान करने वाली मुख्य तकनीक है। पारंपरिक यांत्रिक ड्राइव सिस्टम के विपरीत, जिनमें गियर और शाफ्ट शामिल होते हैं और इसलिए घिसावट और संचरण त्रुटियों के अधीन होते हैं, फुल-सर्वो सिस्टम प्रत्येक प्रिंटिंग इकाई—जैसे अनवाइंडिंग, प्रिंटिंग और रीवाइंडिंग मॉड्यूल—को नियंत्रित करने के लिए स्वतंत्र सर्वो मोटर्स का उपयोग करते हैं। प्रत्येक सर्वो मोटर में 0.01 मिमी से कम की संचालन त्रुटि होती है, जो प्रत्येक प्रिंटिंग इकाई की गति और स्थिति में वास्तविक समय में समायोजन की अनुमति देती है। जब मशीन अलग-अलग सब्सट्रेट्स, जैसे कागज, नॉन-वोवन और प्लास्टिक, पर प्रिंट करने के लिए बदलती है, या प्रिंटिंग गति को समायोजित करती है (CI मॉडल के लिए, अधिकतम 260 मीटर/मिनट तक), तो सर्वो सिस्टम रंग पंजीकरण गति में परिवर्तन या सामग्री के फैलाव के बिना रंग गलत संरेखण की त्रुटियों को दूर करने के लिए कई भिन्नताओं को संबोधित करता है। प्रत्येक रंग परत के इस स्वतंत्र और सटीक नियंत्रण से उच्च रंग पंजीकरण सटीकता के लिए आवश्यक व्यापक आधार बनता है।

कियांगतुओ पूर्ण-सर्वो फ्लेक्सो मुद्रण मशीनों की सबसे परिष्कृत आधुनिक विशेषताओं में से एक उन्नत सेंसरों और वास्तविक समय में स्वचालित रंग पंजीकरण त्रुटि का पता लगाने और सुधार करने का उपयोग है। उच्च-परिशुद्धता वाले रंग चिह्न सेंसर मुद्रण प्लेटफॉर्म के ऊपर स्थापित होते हैं और लगातार सामग्री पर पूर्व-मुद्रित रंग चिह्नों के स्थान की निगरानी करते हैं। एक बार जब सेंसर को Y-अक्ष में विचलन जैसा कोई विचलन दिखाई देता है, तो सेंसर तुरंत मशीन के नियंत्रण प्रणाली को जानकारी भेजता है। नियंत्रण प्रणाली को जानकारी प्राप्त होने के बाद, नियंत्रण प्रणाली विचलन मान, वर्तमान मुद्रण गति और सामग्री की विशेषताओं के आधार पर आवश्यक समायोजन निर्धारित करती है। फिर नियंत्रण प्रणाली सर्वो मोटर को मुद्रण प्लेट रोलर या सामग्री के मार्गदर्शन तंत्र में आवश्यक समायोजन करने का आदेश देती है। उदाहरण के लिए, खिंचाव योग्य गैर-बुने हुए कपड़े पर मुद्रण करते समय, यदि संचरण के दौरान सामग्री हिल जाती है, तो स्वचालित सुधार प्रणाली अगले रंग परतों को पहले से मुद्रित रंग परतों के ऊपर संरेखित करना सुनिश्चित करने के लिए 0.1 सेकंड से भी कम समय में समायोजन करने में सक्षम होती है। यह प्रणाली सामग्री के खिंचाव, यांत्रिक कंपन या तापमान परिवर्तन के कारण होने वाली रंग पंजीकरण विचलन त्रुटियों को खत्म कर देती है।

प्रिंटिंग यूनिट संरचनाओं के डिज़ाइन का रंग पंजीकरण की स्थिरता से सीधा संबंध होता है। इसके लिए क्वांगटुओ की पूर्ण सर्वो फ्लेक्सो प्रिंटिंग मशीनों में कई अनुकूलन हैं। सबसे पहले, प्रिंटिंग यूनिट 'X-प्रकार' की संरचना अपनाती है, जैसा कि उन्नत फ्लेक्सो प्रिंटिंग तकनीकों में होता है। इस संरचना डिज़ाइन के कारण प्रिंटिंग प्लेट रोलर, एनिलॉक्स रोलर और इम्प्रेशन रोलर द्वारा प्रिंटिंग चक्र के दौरान स्थिर दबाव बना रहता है। इसका अर्थ यह है कि प्रिंटिंग प्लेट्स को छोटे/बड़े आकार की प्लेट्स से बदलने पर, या यहां तक कि प्रिंट रिपीट लंबाई को 350-1000 मिमी तक बदलने पर भी, प्रिंटिंग दबाव को फिर से सेट करने की कभी आवश्यकता नहीं होती। इससे प्रिंटिंग दबाव में असंतुलन के कारण होने वाला रंग पंजीकरण विस्थापन (color registration drifting) जैसी समस्या से बचा जाता है। दूसरे, एनिलॉक्स रोलर लेजर उत्कीर्णन तकनीक का उपयोग करते हैं, जिससे जाल (mesh) की गहराई और आकार एक समान रहते हैं, जिससे स्याही का समान और सटीक स्थानांतरण सुनिश्चित होता है। उदाहरण के लिए, जब कागज सामग्री जैसी सामग्रियों पर सूक्ष्म पैटर्न प्रिंट किए जाते हैं, तो 800 लाइन/इंच तक के उच्च-लाइन एनिलॉक्स रोलर का उपयोग किया जाता है। यह रंग फैलने या ओवरले होने से बचाने के लिए स्याही नियंत्रण को संतुलित करता है। दबाव नियंत्रण और स्याही के समान स्थानांतरण से रंगों का पंजीकरण अत्यधिक सटीक होता है।

प्रिंटिंग के दौरान रंग पंजीकरण समस्याओं को कम करने के लिए सटीकता और सामग्री स्थिरता आवश्यक है। सामग्री तैयारी के मामले में, क्वांगटुओ की पूर्ण-सर्वो फ्लेक्सो प्रिंटिंग मशीन को उच्च-कोटि के प्रसंस्करण मॉड्यूल के साथ डिज़ाइन किया गया है जो सामग्री को समतल करता है और धूल हटाता है। इससे यह सुनिश्चित होता है कि प्रिंट चलाने के दौरान सामग्री प्रसंस्करण में विचलन के कारण होने वाले किसी भी संभावित कारकों जैसे झुर्रियाँ, स्थिर विद्युत या सतह पर धूल को खत्म कर दिया जाए। तनाव नियंत्रण के लिए, मशीन में एक बंद-लूप तनाव नियंत्रण है जो सामग्री के अनवाइंडिंग, प्रिंटिंग और पुनः वाइंडिंग के दौरान तनाव की निगरानी करता है। उदाहरण के लिए, जब उच्च तनाव आवश्यकताओं वाली मोटी बुनी हुई बैग सामग्री पर प्रिंट किया जा रहा हो, या आसानी से अतिस्ट्रेच होने वाली पतली प्लास्टिक फिल्म पर प्रिंट किया जा रहा हो, तो प्रणाली स्वचालित रूप से प्रिंट चलाने के दौरान रंग पंजीकरण त्रुटियों को रोकने के लिए तनाव को समायोजित करती है। यह सभी-लिंक तनाव नियंत्रण यह सुनिश्चित करता है कि प्रिंट चलाने के दौरान सामग्री स्थिर बनी रहे, जो सटीक रंग ओवरले के लिए एक विश्वसनीय आधार तैयार करता है।

अपनी पूर्ण-सर्वो फ्लेक्सो प्रिंटिंग मशीनों पर रंग पंजीकरण की सटीकता सुनिश्चित करने के लिए, क्वांगटुओ उच्च-सटीकता नियम और गुणवत्ता नियंत्रण प्रक्रियाओं का पालन करता है। उत्पादन के दौरान, प्रिंटिंग रोलर्स, सेंसर और सर्वो मोटर्स जैसे महत्वपूर्ण भागों के लिए केवल शीर्ष स्तर के आपूर्तिकर्ताओं का उपयोग किया जाता है, और इन सभी का पूर्व-उत्पादन परीक्षण व्यापक रूप से किया जाता है। उत्पादन के अंतिम चरण में, सर्वो मोटर्स से पूर्णतः लैस प्रत्येक फ्लेक्सो प्रिंटिंग मशीन को विभिन्न सामग्रियों (कागज, प्लास्टिक, गैर-बुने कपड़े) पर विभिन्न संचालन गति पर रंगीन डिज़ाइनों के एक निगरानी वाले सेट को प्रिंट करते हुए बिना रुकावट 72 घंटे तक संचालन क्षमता में परखा जाता है। दुकान के तल पर मौजूद गुणवत्ता नियंत्रण टीम के किसी भी सदस्य के पास 0.05 मिमी सटीकता स्तर तक रंग पंजीकरण त्रुटि को मापने के लिए उपकरण होते हैं। यदि 0.05 मिमी के स्तर पर रंग पंजीकरण त्रुटि विचलन पाया जाता है, तो तकनीशियन सर्वो पैरामीटर और सेंसर समायोजन संवेदनशीलता को समायोजित करते हैं। इससे मशीनों में रंग पंजीकरण के लिए समग्र 0.05 मिमी विचलन थ्रेशोल्ड प्राप्त होता है, जो अंतिम उपयोगकर्ता को संचालन स्तर पर नियंत्रण प्रदान करता है और मशीन के प्रदर्शन की सटीकता में आत्मविश्वास सुनिश्चित करता है।

अनुकूलनशीलता के एक उदाहरण के रूप में, प्रिंटिंग सामग्री की अपनी व्यक्तिगत भौतिक विशेषताएँ होती हैं (जैसे खिंचाव, मोटाई, सतह की चिकनाहट) और यह कि रंग पंजीकरण को कैसे प्रभावित करता है, तथा कैसे क्वांगटुओ की फुल-सर्वो फ्लेक्सो प्रिंटिंग मशीन इन चुनौतियों को अलग-अलग तरीके से संबोधित करती है। कागज प्रिंटिंग (कम खिंचाव) के लिए, स्थिर संचरण बनाए रखने के लिए मशीन एक कठोर सामग्री मार्गदर्शन तंत्र का उपयोग करके अनुकूलित होती है; नॉन-वोवन प्रिंटिंग (ऊन जैसे उठने की प्रवृत्ति वाली) के लिए, स्थिर आकर्षण के कारण सामग्री के विस्थापन को रोकने में सहायता के लिए एक विशेष एंटी-स्टैटिक मार्गदर्शन रोलर जोड़ा जाता है; प्लास्टिक प्रिंटिंग (उच्च खिंचाव) के लिए, सर्वो प्रणाली प्रारंभिक संचरण चरण के दौरान "धीमी शुरुआत" सेटिंग का उपयोग करके खिंचाव को धीमा कर देती है। अन्य तरीकों से, मशीन प्रिंटिंग इकाई के कॉन्फ़िगरेशन (2-8 रंग) और प्लेट रोलर के आयामों को अनुकूलित करने में सक्षम है ताकि ग्राहक अपने उत्पाद विनिर्देशों के अनुसार उपकरण को संशोधित कर सकें। ऐसी अनुकूलनशील प्रणाली ही फुल-सर्वो फ्लेक्सो प्रिंटिंग मशीन को अनेक स्थितियों में उत्कृष्ट रंग पंजीकरण सटीकता प्राप्त करने में सक्षम बनाती है।

हॉट न्यूज

हॉट न्यूज2025-06-14

2025-06-15

2025-06-16